Судовые холодильные установики и системы кондиционирования. Судовые системы

Судовая система

- это комплекс судового оборудования, состоящий из трубопроводов, механизмов, устройств, приборов и аппаратов, предназначенный для разного рода потребителей, выполняющих одну ила несколько функций по обеспечению нормальной эксплуатации судна.

Общей целью технической эксплуатации судовых систем наряду с обеспечением безопасной и надёжной работы судна является эффективное выполнение им своего транспортного назначения.

К судовым системам предъявляются следующие общие требования: высокая безопасность, надёжность работы при качке, дифференте и крене, экономичность, экологичность, полная автоматизация, и частные требования: :соблюдение виброшумовых характеристик арматуры и трубопроводов, малых гидравлических сопротивлений, достаточной ударостойкости, герметичности, исключение потерь рабочей среды в окружающее пространство. Частные требования во многом зависят от способа управления арматурой, материала труб и арматуры, типа изоляции, места и способа расположения в различных помещениях и др.

Назначение судовых систем:

- подача и подготовка топлива, смазочного масла, охлаждающей воды, ;жатого воздуха, удаление выпускных газов тепловых двигателей;

- обеспечение безопасности плавания судна в различных навигационных условиях с помощью трюмных систем: осушительных, балластных, сточных, водоотливных;

- обеспечение нормальных условий жизнедеятельности экипажа и безопасности пассажиров, так называемых бытовых систем

(водоснабжения питьевой, мытьевой и забортной водой), санитарных (системы фекальных и сточных вод), отопления, вентиляции и кондиционирования воздуха;

- обеспечение экологической чистоты окружающей среды в результате эксплуатации судна и его технических средств с помощью системы по очистке льяльиых и нефтесодержащих вод, установки по очистке сточных и бытовых вод, мусоросжигательных печей (инсинераторов), системы по очистке выпуск-пых газов от NOx и С02;

- выполнение грузовых технологических операций и обеспечение сохранности судна и груза с помощью использования специальных систем на наливных судах (танкерах, химовозах, газовозах): грузовые, зачистные, мойки танков, подогрева, газоотводные, системы инертных газов и др.);

- обеспечение пожарной безопасности судна с помощью противопожарных систем (системы водяного пожаротушения: паротушения, углекислотного тушения, пенотушения, жидкостного тушения, тушения инертными газами).

Судовому персоналу необходимо хорошо знать не только устройство всех судовых систем, но и безопасные правила, а также оптимальные методы их технической эксплуатации.

Судовая система в своём составе имеет следующие элементы:

- источник рабочей среды (цистерны, баки, баллоны, танки и другие ёмкости);

- источник энергии, обеспечивающий перемещение рабочей среды (насосы, компрессоры, вентиляторы);

- аппараты и устройства обработки рабочей среды, обеспечивающие изменение и доведение параметров рабочей среды до необходимых значений (подогреватели, охладители, конденсаторы, конденсатоотводчики, парогенераторы, фильтры, сепараторы и др.);

- контрольно-измерительные приборы (КИП): манометры, термометры, уровнемеры, расходомеры, газоанализаторы, вискозиметры, гигрометры, устройства автоматического управления, сигнализации, защиты и диагностики;

- потребители рабочей среды (гидро- и пневмоприводы, сервомоторы и т.д.);

- трубопроводы, объединяющие перечисленные элементы в систему. Судовая система может иметь различное сочетание указанных элементов.

Имеются системы, в которых могут отсутствовать некоторые из перечисленных элементов.

Основным элементом любой системы является трубопровод. Перемещение жидкостей и газов по трубам происходит за счёт сообщения им механической, тепловой, потенциальной энергии. Поэтому любая система состоит in груб, соединяющих различные по назначению и конструкции механизмы, аппараты и арматуру.

По функциональному назначению отдельные трубопроводы подразделяются на следующие типы:

- приемный;

- напорный;

- наливной, в котором жидкость проходит самотеком в судовые емкости или под напором от берегового насоса;

- отливной, в котором жидкость подаётся судовым насосом из помещений и трюмов за борт;

- стравливающий, в котором жидкость или газ проходит при срабатывании предохранительных клапанов;

- продувания, через который жидкость удаляется в трюм или в судовые емкости, обычно это конденсат или пароводяная смесь;

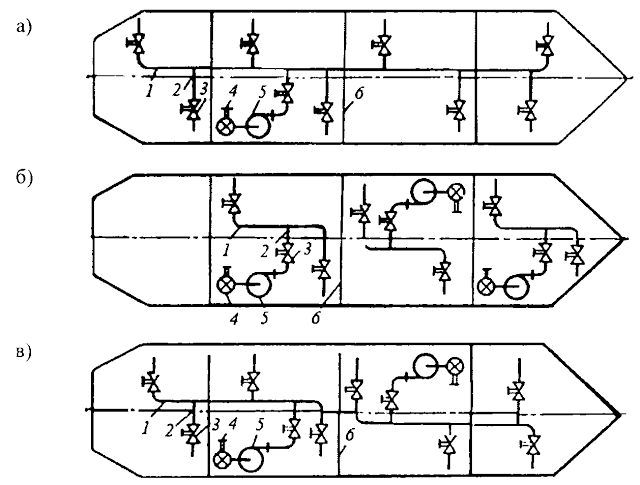

Рис. 1.1. Принципиальные схемы магистральных систем: а - линейная; б - кольцевая; в - комбинированная: / - линейная магистраль; 2 - трубопровод потребителей отдельного отсека; 3 - насос; 4 - отливной трубопровод; 5 - отливной кингстон; 6 - разобщительный клапан; 7 - кольцевая магистраль; 8 - перемычка

- воздушный, который предназначен для сообщения с атмосферой;

- вытяжной (обычно в системе судовой вентиляции).

По роду среды, протекающей по трубопроводам, применяют водопроводы, паропроводы, воздухопроводы, рассолопроводы, газопроводы, нефтепроводы, маслопроводы, топливопроводы.

Принцип построения судовой системы зависит от типа судна, его водоизмещения, назначения, требований эксплуатации и живучести.

Существует следующая классификация судовых систем:

- по назначению и характеру выполняемых операций: общесудового, бытового назначения (трюмные, осушительные, балластные, санитарные, противопожарные, отопления, вентиляции) и специальные;

- по принципиальной схеме - линейные, кольцевые и комбинированные магистрали (рис. 1.1);

По способу построения системы: централизованные, автономные или групповые (рис. 1.2).

Рассмотрим подробнее классификацию судовых систем.

Линейная схема системы представляет собой трубопроводную магистраль, проложенную вдоль судна. Она наиболее проста и поэтому применяется в большинстве судовых систем.

Кольцевая схема состоит из двух трубопроводов, проложенных вдоль судна по обоим бортам, и нескольких перемычек, на которых установлены разобщительные клапаны. Применение кольцевой схемы повышает живучесть и маневренность системы, так как в случае выхода из строя трубопровода одного борта может функционировать трубопровод другого борта. Однако в этой схеме требуется увеличение длины труб и количества арматуры, что влечет за собой увеличение массы и стоимости системы.

Комбинированная схема состоит из нескольких соединенных между собой линейных и кольцевых магистралей. Участки общей магистрали, которые должны обладать повышенной живучестью, выполняют по кольцевой схеме, остальные - по линейной. Комбинированная магистраль, сочетающая достоинства линейной и кольцевой магистралей, применяется в основном на крупных морских судах. Трубопроводные магистрали разделяются на ряд участков путем установки разобщительной арматуры с целью отключения поврежденного участка от всей магистрали. Магистраль прокладывают под настилами и платформами, смещая к продольным переборкам в коридорах и проходах, чтобы не загромождать жилые и служебные помещения и иметь доступ в случае ремонта оборудования. Во избежание замерзания водяные трубопроводы размещаются под палубой. Предусматривается возможность спуска воды из них с помощью спускных пробок и краников.

При централизованной схеме имеется минимальное количество механизмов и арматуры, что создаёт простоту и удобство в её обслуживании.

При автономной схеме предусматривается обслуживание потребителей данного отсека самостоятельным механизмом и отдельным трубопроводом. По такому принципу строят осушительные, балластные, грузовые и другие системы. Автономный принцип применяется для отдельных отсеков, имеющих особое значение для всего судна, так как обеспечивается максимальная живучесть системы (например, при затоплении одного отсека система полностью обеспечивает потребителей всех прочих отсеков). Недостатком его является то, что система громоздкая, с большим числом механизмов и арматуры, имеющих низкий коэффициент использования.

При групповой схеме отсеки судна подразделяют на группы, обслуживаемые одним механизмом и независимым трубопроводом. Групповая схема по своим достоинствам и недостаткам занимает промежуточное место между двумя первыми. По групповому принципу строятся системы вентиляции, отопления, кондиционирования воздуха и сточные системы.

По принципу перемещения перекачиваемой среды системы подразделяются на следующие виды:

- закрытые системы, в которых исключается контакт рабочей среды с атмосферой;

- открытые системы, в которых имеется постоянный контакт с атмосферой;

- проточные системы, в которых используется забортная вода и атмосферный воздух, удаляемые в окружающее пространство;

- циркуляционные системы, в которых организуется принудительная или естественная циркуляция либо многократное использование рабочей среды под напором при ограниченном запасе рабочей среды.

Гидравлическая система.

Общие сведения

. Гидравлическая система передаёт энергию (гидравлическую жидкость) по трубам с помощью насоса к гидродвигателю (гидравлическому мотору), который приводит в действие механизм.

Схема классической гидравлической системы:

1 — гидравлический бак; 2 — клапан запорный; 3 — фильтр; 4 — насос с электроприводом постоянной производительности и постоянным направлением потока жидкости; 5 — предохранительный клапан; 6 — фильтр; 7 — гидрораспределитель с местным ручным управлением рукояткой; 8 — гидродвигатель; 9 — фильтр .

По конструктивному исполнению насос и гидродвигатель могут быть радиально- и аксиально-поршневые, пластинчатые, шестеренные и винтовые.

На судах промыслового и морского флотов гидравлическую систему применяют для привода и управления рулевых машин, успокоителей качки, ВРШ, для грузовых, буксирных и ваерных лебёдок, брашпилей и шпилей, механизмов люковых закрытий, аппарелей и гидроподъёмников.

Техническое обслуживание. В период эксплуатации гидравлической системы необходимо проводить ТО в следующем объёме:

- очищать фильтры после 50, 100 и 500 часов работы. Если в фильтрах обнаружена металлическая стружка, необходимо чаще их проверять. При повторном появлении металлической стружки необходимо выявить источник её образования и устранить неисправности;

- следить за утечками масла через уплотнения и соединения труб гидравлической системы. В случае появления утечек через уплотнения или соединения их необходимо заменять (в соединении следует сменить прокладки). При этом надо помнить, что замена уплотнений и прокладок, а также подтягивание соединений под давлением запрещается;

- периодически проверять уровень жидкости в баке. В случае снижения его пополнять бак до рабочего уровня;

- один раз в 3 месяца необходимо контролировать качество рабочей жидкости. Самый простой метод контроля — с помощью картотеки стёкол — на стеклянные пластинки помещают осадок после фильтров, а с обратной стороны крепят бирку с числом и месяцем взятия пробы. Пластинки хранят в специальном ящике. Набор пластинок позволяет визуально следить за состоянием рабочей жидкости. Стёкла можно заменить лабораторными мензурками;

- заменять рабочую жидкость через 2 тыс. часов работы, или раз в два года. При замене жидкости чистят гидробак и промывают трубопроводы.

Необходимо обращать внимание на то, чтобы пространство над нормальным уровнем масла было тщательно промыто и протравлено, поскольку оно особенно подвержено процессу ржавления и загрязнения. После чистки внутренняя полость танка должна быть обработана маслоупорной краской типа герметика GE Dlyptol Red, которую применяют согласно инструкций изготовителя.

Поддерживать систему в чистоте. Грязь является самой частой причиной отказов в системе.

Дефектоскопия и ремонт . При выходе из строя гидравлической системы, прежде всего нужно проверить уровень жидкости в системе, а также её качество. После проведённого контроля следует проверить параметры насоса путём кратковременного пуска. Если давление насоса нормальное, в дальнейшем можно перейти к проверке работы исполнительных механизмов, поочерёдно включая их в работу.

При появлении стука или резкого звука необходимо остановить насос или гидродвигатель, производящий стук или звук, проверить визуально все внешние соединения, тяги, демпферы, крепления и пружины. Затем следует проверить систему блокировки и сигнализации.

Перед ремонтом гидравлической системы необходимо провести контрольные испытания с целью выявления неисправностей. Рекомендуется ремонтировать всю гидравлическую систему. Иногда в целях экономии сдают в ремонт отдельные гидромеханизмы, не включая трубопроводы и арматуру. Данная практика одиночного ремонта не оправдывает себя, так как источниками загрязнения рабочей жидкости могут служить не только вышедшие из строя гидромеханизмы, но и работающие. Поэтому после сборки отремонтированного механизма, но без полной переборки всех элементов гидросистемы, без замены всех резиновых манжет и уплотнений, а также без промывки системы, она длительно работать не будет.

Ремонт гидравлической системы в условиях судна возможен только в части сборки, разборки, замены манжет и уплотнений при наличии одиночного комплекта запасных частей и приспособлений. При таком ремонте невозможно достичь необходимой чистоты трущихся поверхностей.

Большинство отказов, а также снижение эксплуатационных характеристик всех гидравлических систем возникает из-за наличия в рабочей жидкости загрязнителей (воды, различных механических частиц, в том числе металлических). Для очистки масла гидравлических систем различного назначения применяют мобильную систему — Emmie, которая удаляет воду и 99% всех механических частиц размером 2-5 мкм. Производительность составляет 80-120 л/ч.

Система Emmie состоит из элементов:

- сепаратора MIB;

- винтового насоса;

- резервуара;

- пульта управления.

Все эти элементы установлены на передвижной тележке. Дополнительно в систему входит мобильный электроподогреватель масла и комплект стандартных шлангов с быстроразъёмными муфтами.

Очистка одной тонны гидравлического масла с большим содержанием загрязнителей производится в течение трёх суток.

Работы по очистке гидравлического масла особенно актуальны в период ремонта систем гидравлики, замены трубопроводов и соединительных гидравлических шлангов.

Требования Регистра к системам.

Стальные бесшовные трубы применяют для систем: приёмных, осушительных, напорных питательной воды, балластных, топливных и смазочного масла, змеевиков подогрева топлива и масла, свежего пара и сжатого воздуха, работающих под давлением 0,5 МПа и более.

Применение труб из медных сплавов для паропроводов, в зависимости от химического состава и механических характеристик, является в каждом случае предметом специального рассмотрения Регистром.

Трубопроводы сжатого воздуха из медных сплавов допускаются для диаметров до 20 мм и рабочего давления не свыше 3 МПа. Трубы из пластмасс допускается применять: в осушительных системах небольших отсеков, например, цепных ящиков, осушаемых ручными насосами; в качестве измерительных труб; на непассажирских судах; в качестве сточных, санитарных, вентиляционных каналов, а также для водяных систем; в установках кондиционирования воздуха, расположенных внутри водонепроницаемых отсеков или выше палубы переборок. Гибкие соединения могут применяться только в качестве коротких патрубков, соединяющих трубопроводы с дизелями и механизмами, установленными на амортизаторах. Эти соединения должны располагаться в хорошо заметных и легко доступных местах. Материал гибких соединений должен быть стойким против воздействия проводимой среды. Тип и конструкция этих соединений должны быть одобрены Регистром.

Арматуру топливной и смазочной систем изготавливают из стали, бронзы, латуни или из чугуна. Чугун с пластинчатым графитом, с пределом прочности не менее 2 МПа, используют для следующих диаметров и давлений: диаметр прохода до 50 мм и давлении не более 1,6 МПа; диаметр прохода до 150 мм и давлении не более 1 МПа; диаметр прохода до 200 мм и давлении не более 0,6 МПа.

Арматуру, устанавливаемую непосредственно на топливных цистернах, изготавливают из стали, бронзы, латуни, или из чугуна с шаровидным графитом. Арматуру системы сжатого воздуха — из стали, или из цветных сплавов.

Применение бронзовой и латунной арматуры допускается для рабочей среды с температурой до 250 С.

Пробки и резьбовую часть палубных втулок измерительных труб для открытых палуб изготавливают из бронзы или латуни. Применение других материалов является в каждом случае предметом специального рассмотрения Регистром.

Крышки клапанов диаметром прохода 32 мм должны крепиться к корпусам болтами или шпильками. Клапаны диаметром прохода до 32 мм включительно могут иметь крышки с резьбовым соединением при наличии на крышках надёжных стопоров. При испытании арматуры вместе с трубопроводом следует учитывать, что пробное давление арматуры должно приниматься не менее пробного давления трубопровода, на котором устанавливается эта арматура.

Дефектоскопия и ремонт трубопроводов и арматуры.

Характерными дефектами арматуры (клапаны, пробки, клиикеты) трубопроводов является потеря плотности их закрытия, которую восстанавливают притиркой вручную или с помощью механических приспособлений. Для этого используют мелкий наждак, грубые пасты ГОИ, а затем тонкие пасты. При монтаже трубопроводов применяют различные прокладочные материалы, которые должны соответствовать рабочей среде, её температуре и давлению. Эти материалы приведены в таблице:

Прокладочные материалы, применяемые в зависимости от рабочей среды, её температуры и давления:

Плотность во фланцевых и штуцерных соединениях трубопроводов восстанавливают их обжатием, так как она нарушается в основном из-за ослабления затяжки фланцевых болтов и накидной гайки.

При восстановлении плотности прокладки её обычно заменяют.

В условиях эксплуатации судна возможно устранение трещин, свищей и потери плотности соединений трубопроводов. Для устранения трещин и свищей применяют сварку, либо дефектные трубы меняют на новые.

При отсутствии на судне запасной трубы с таким же внутренним диаметром и для сохранения производительности системы необходимо рассчитать площадь проходных сечений основной и запасной труб, а затем найти их отношение.

Например, внутренний проходной диаметр основной трубы составляет D1 = 50 мм, а запасной D2 = 25 мм. Площадь проходного сечения определим по одной из формул:

Отношение площадей проходных сечений будет равно:

![]()

Это значит, что для сохранения производительности системы необходимо установить 4 трубы диаметром 25 мм.

В тех случаях, когда сварку применить нет возможности, применяют способы временного устранения повреждений труб:

- используют мягкую прокладку и металлическую накладку. Плотность обеспечивают натяжением хомута с помощью винта;

- способ клетневания (навивка проволокой);

- дефектный участок трубопровода вырезают и на его место устанавливают новый трубопровод, либо дюритовый шланг, концы которого обжимают;

- обмотка трубы стеклотканью на эпоксидной смоле, или применяют другие материалы.

Отдельные вмятины устраняют правкой с нагревом трубы до 650-700 С в месте дефекта. На фланцы устанавливают заглушки, а через штуцер одной из заглушек соединяют с трубопроводом сжатого воздуха и поднимают давление до 0,4 МПа. По мере нагрева вмятина начинает выправляться под воздействием давления сжатого воздуха в трубе. Чтобы не образовалась выпуклость, на дефектный участок накладывают накладку, а разогретый участок охлаждают водой. Процесс изготовления труб и компенсаторов состоит из заготовки шаблонов, гибки труб, вырезки отверстий для штуцеров, приварки фланцев и гидравлических испытаний. Шаблоны изготавливают из стальной мягкой проволоки диаметром 6 мм по месту, либо по заменяемым трубам, либо по контрмакетам, либо по чертежам, предварительно перечерченным в натуральную величину на плазе. Трубы изгибают горячим способом с наполнителем, или холодным без наполнителя, на трубогибочных станках. При горячей гибке труб, в качестве наполнителя используют кварцевый или чистый речной песок, просушенный при температуре 150-220 С и просеянный через сито № 6 (размер ячеек 3x3 мм). Для заполнения труб небольшого диаметра (из цветных металлов) применяют канифоль. Выходные отверстия трубы забивают деревянными пробками. При холодной гибке труб диаметром до 25 мм применяют ручные станки, а диаметром от 25 до 300 мм — станки с механическим приводом. Прочность труб проверяют при гидравлических испытаниях пробным давлением, превышающим в 1,5-2 раза рабочее давление (в зависимости от назначения трубопровода).

При проведении ремонтных работ по восстановлению прочности и плотности системы подвергают гидравлическим испытаниям. Перед испытанием все трубы очищают от грязи, краски и ржавчины, трубы медные и латунные подвергают отжигу с последующим охлаждением в воде или на воздухе. Температура отжига красномедных труб составляет 550-650 С, латунных — 640-680 С, время выдержки 1 мин на 1 мм толщины трубы.

Для увеличения срока службы стальных трубопроводов применяют металлические, лакокрасочные, полимерные и другие покрытия. Цинковые покрытия на трубу наносят следующими методами: термодиффузионным — в порошковой смеси; горячим — в расплаве цинка; гальваническим методом.

При термодиффузионном методе трубы заполняют смесью из 80% цинкового порошка и 20% молотого пылевидного кварца, укладывают в муфели, засыпают шихтой и накрывают крышкой. Муфели помещают в печь и выдерживают 8-10 часов при температуре 480-500 С.

Наиболее широко применяют метод горячего цинкования, для этого трубы погружают в расплав цинка через флюсовую подушку. Для повышения стойкости покрытия в расплав цинка вводят микродобавки титана, магния и алюминия. Время выдержки трубы в ванне с расплавом цинка зависит от необходимой толщины цинкового покрытия и температуры расплава.

Представляет интерес способ повышения коррозионной стойкости судовых трубопроводов, изготовленных из углеродистой стали путём нанесения на них защитного титанового покрытия методом диффузионного насыщения. Диффузионное титанирование образцов из стали марки 10 и 25 проводят в смеси порошка ферротитана, плавикового шпата и фтористого натрия при температуре 900-1000 С в течение 6 часов. В результате диффузионного насыщения на стали образуется слой светло-серого цвета толщиной до 1,5 мм, прочно связанный с металлом. Диффузионные титановые покрытия на сталях по своей коррозионной стойкости в морской воде мало чем уступают титановым сплавам, за счёт образования на поверхности стали защитных плёнок типа ТЮ2. Результаты испытаний в морской воде позволяют рекомендовать титанированую углеродистую сталь для работы в агрессивных средах, содержащих ионы хлора. На ряде судоремонтных предприятий в качестве защитного покрытия труб применяют фенольную эмаль ФЛ-412, которая представляет собой суспензию цинкового крона и алюминиевой пудры в бакелитовом лаке. Нанесение эмали на трубопроводы выполняют в три слоя, общая толщина покрытия составляет 250-300 мкм. С целью повышения защитных свойств эмали окрашенные трубы подвергают термообработке при температуре 60-80 С в течение 7-8 часов в пресной воде, турбинном масле или воздушной среде. Срок службы трубопроводов забортной воды достигает 6-9 лет.

Для пригонки и сборки труб применяют следующие методы: с промежуточной пригонкой на судне; по макетам без пригонки на судне; по эскизам и аналитической информации на механизированных сборочных стендах.

Метод промежуточной пригонки на судне может применяться для сборки забойных труб с приварными фланцами, сварными соединениями встык, а также забойных труб со свободными фланцами на приварном кольце.

Пригонку труб с фланцами по месту производят в следующей последовательности. Изогнутые с припусками на концах трубы и фланцы транспортируют на судно и размещают по штатным местам. Путём различных перемещений добиваются соосности концов труб. Размечают чертилкой линии отрезки припусков. Отрезку припусков и зачистку концов труб на судне производят вручную, а в цехе — на стационарных отрезных и зачистных станках.

Сборка труб с пригонкой на судне имеет следующие особенности:

- многократные транспортировки;

- многократные установки трубы на штатное место с закреплением временными примитивными средствами;

- обрезка припусков и зачистка концов труб в судовых условиях с использованием непроизводительных средств.

Объём ручного труда при данном методе сборки труб составляет 90%.

Для снижения трудоёмкости процесса сборки труб на судне был освоен метод, при котором сборка производится в цехе с помощью макетов. Операция сборки трубы по месту заменяется операциями: изготовление деталей макета, сборка по месту макета, сборка трубы по макету в цехе. Осевой макет представляет собой облегчённую в 10-20 раз модель трубы и является материализованным носителем информации о положении фланцев на трубе. Макет состоит из стержня и фальшфлаицев. Стержень макета изгибается из стальной трубы диаметром 25-50 мм по тому же шаблону, по которому изгибается штатная труба. Фальшфлансц имеет упрощённую конструкцию, по сравнению со штатным фланцем, его изготавливают из листовой стали толщиной 5-15 мм. Технология изготовления макета принципиально не отличается от технологии изготовления труб методом пригонки на судне. Для сборки труб по макетам применяют макетировочные стенды, включающие позиционеры и поддерживающие домкраты, размещённые на жёстком основании и имеющие возможность перемещения по основанию в любом направлении. Позиционеры представляют собой стойки, в верхней части которых размещают головки с контрфланцами, имеющие возможность наклона и поворота соответственно вокруг горизонтальной и вертикальной осей. Для фиксирования контрфланцев предусмотрены зажимы и стопоры.

Способ сборки по макетам совершенствуется путём улучшения конструкций макета и макетировочного стенда. Кроме осевого макета применяют каркасный и шарнирный макеты. В последнее время проблему сборки труб решают путём изготовления труб по эскизам и чертежам с координатами трасс трубопроводов и по аналитической информации.

Изолируемые поверхности судовых трубопроводов делят на горячие и холодные.

Изоляция горячих поверхностей трубопроводов наносится для уменьшения тепловых потерь, предотвращения ожогов и в противопожарных целях. В качестве теплоизоляционных материалов применяются: асбест, асбестовый шнур, асбестовая ткань, войлок, крошеная пробка, алюминиевая фольга, стекловата, ньювель и др. Холодные поверхности с температурой теплоносителя от 10 С и ниже изолируются так же, как и горячие. Перед изоляцией трубопроводы окрашивают по определённой схеме для защиты от коррозии.

Способ изоляции и общая толщина изоляционного слоя определяется требованиями к системе трубопроводов.

Испытание проводят до изоляции трубопроводов.

Система сжатого воздуха, работающая при давлении менее 0,5 МПа, а также трубопроводы к потребителям периодического действия, независимо от величины рабочего давления, испытывают пробным давлением в течение времени необходимого для проверки утечки воздуха. Утечка определяется путём обмазки соединений мыльной эмульсией.

Испытание системы сжатого воздуха с рабочим давлением более 0,5 МПа на герметичность должно проводиться в течение 2 часов и в течение 24 часов для баллонов и трубопроводов с ответвлениями к потребителям. По достижении рабочего давления компрессоры должны быть отключены, после чего через часовой интервал необходимо произвести измерение давления воздуха в трубопроводе и баллонах.

Трубопроводы пускового сжатого воздуха дизелей до их запуска должны быть подвергнуты следующим испытаниям на плотность:

- весь трубопровод испытывается в течение 10 минут;

- баллоны со сжатым воздухом — в течение 24 минут (падение давления не допускается).

Измерение давления воздуха в баллонах следует производить не ранее чем через 5 часов после их наполнения от компрессоров, то есть при равенстве температуры воздуха в баллонах и окружающей среды.

Подъём давления воздуха в системе до рабочего должен происходить постепенно, с проверкой состояния трубопровода при промежуточных давлениях. Выявленные в процессе испытания дефекты устраняют при снятом давлении, после чего испытания продолжают.

Результаты испытаний на герметичность системы сжатого воздуха оформляют актом установленного образца. Разрыв — повреждение, возникающее в результате кратковременного (случайного) воздействия в виде гидравлического удара, размораживания трубопровода; трещина — повреждение, характеризуемое разделением металла; вмятина — повреждение в виде плавного углубления на поверхности трубы.

К коррозионному и эрозионному изнашиванию относят разрушение металла, как с внутренней, так и с наружной поверхности трубопроводов, которое носит общий и местный характер. Общий характер изнашивания — это разрушение металла трубы в результате коррозии, распространяющейся на большие площади поверхности с относительно малыми скоростями проникновения вглубь металла. Местный характер изнашивания (язвины) — это разрушение металла на относительно небольших площадях поверхности трубопровода («слабых» участках). Свищи — местное разрушение металла в виде сквозных отверстий в трубопроводе.

Определение технического состояния трубопроводов производят путём визуального осмотра и выявления характера и размеров имеющихся повреждений, выполнения измерений наружных повреждений и остаточной толщины стенки, проведение в необходимых случаях гидравлических испытаний и сопоставления результатов обследования с соответствующими нормами.

В качестве основного критерия определения технического состояния и прогнозирования остаточного срока службы элементов трубопроводов принята остаточная толщина стенки трубы на момент её дефектоскопии.

Измерение остаточной толщины трубопроводов следует производить не менее чем в трёх точках, максимально удалённых друг от друга и не лежащих на одной образующей (если износ стенки не превышает 30% от номинальной толщины стенки трубы). При превышении этой величины измерения необходимо делать не менее чем в шести точках.

Остаточную толщину стенок труб определяют при помощи ультразвуковых приборов (толщиномеров) типа УТ-93П, ДМ2 или ДМЗ, иТМ-100илииТМ-20.

На рисунке ниже приведены номограммы для определения допустимой толщины стенок труб, изготовленных из стали, меди, медно-никелевых сплавов, в зависимости от их диаметра и давления рабочей среды.

Допустимые толщины стенок элементов трубопроводов, соответствующие предельному состоянию:

а — из стали марки 10; б — из меди марки МЗр.

В основе прогнозирования остаточного срока службы трубопровода положена линейная зависимость его коррозионно-эрозионного изнашивания от срока службы с момента постройки или замены.

Зная остаточную толщину стенки трубопровода на момент дефектоскопии S1, (мм) и допустимую (мм), прогнозируемый остаточный срок службы трубопровода Тост (лет) можно определить по формуле:

где V — скорость коррозионно-эрозионного изнашивания, мм/год.

Средняя скорость износа для прямых участков трубопроводов приведена в таблице:

Сточная система обеспечивает удаление сточных и хозяйственно-бытовых вод.

Сточные воды включают:

- стоки и прочие отходы из всех типов туалетов, писсуаров и унитазов;

- стоки из медицинских помещений (амбулаторий, лазаретов и т.п.);

- стоки из помещений, в которых содержат животных;

- производственные стоки.

К хозяйственно-бытовым водам относят стоки из умывальников, душевых, прачечных, ванн; стоки от моек оборудования камбуза и других помещений пищеблока.

Срок службы судовых трубопроводов промысловых судов в большинстве случаев не превышает 3-5 лет. Особенно интенсивному коррозионному изнашиванию подвержены трубопроводы систем забортной воды, на долю которых приходится до 70% всех отказов в судовых системах.

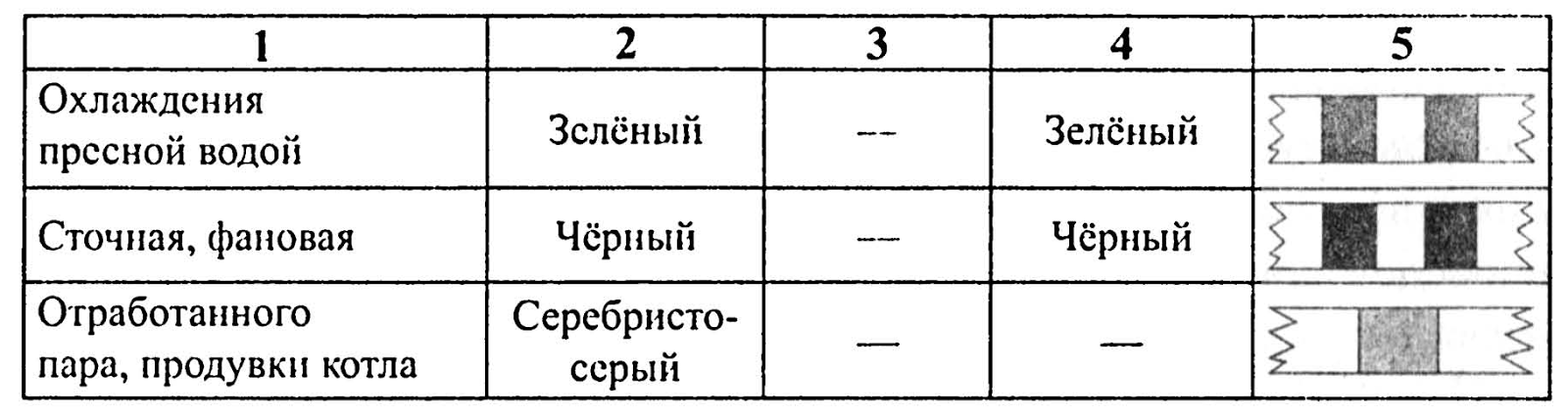

С целью предупреждения аварий при ремонте трубопроводов системы должна отличаться друг от друга. Для этого на трубопровод и арматуру наносят отличительные и предупреждающие знаки в виде колец определённого цвета (НБЖР-80, приказ № 434 Минрыбхоза СССР от 29.09.81 г., НБЖС, РД 31.60.14-81, Минморфлот СССР от 01.01.84 г.).

Ширина отличительных колец 25 или 50 мм, предупреждающих — 50 мм. При нанесении только отличительных знаков расстояние между кольцами должно составлять 25 мм. Кольца предупреждающих знаков наносят между кольцами отличительных знаков, без зазоров.

Отличительные и предупреждающие знаки судовых систем:

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

СУДОВЫЕ СИСТЕМЫ

Классификация и назначение систем

|

Наименование |

Назначение |

||

|

Осушительная |

Периодическое удаление трюмной воды, появляющейся в результате протечек через неплотности соединений трубопроводов, конденсации пара и т. д. |

||

|

Водоотливная |

Удаление большого количества воды, поступившей при аварии или повреждении корпуса судна |

||

|

Перепускная |

Удаление воды из помещений, не оборудованных осушительной или водоотливной системами; из этих помещений вода отводится по трубам, снабженным запорной арматурой, к приемникам водоотливной системы |

||

|

Балластные |

Балластная |

Регулирование остойчивости и осадки судна, а также создание крена или дифферента путем приема водяного балласта в цистерны |

|

|

Креновая |

Выравнивание крена в аварийных случаях, а при необходимости создание искусственного крена (на судах, где эти функции не выполняет балластная система) |

||

|

Дифферентная |

Изменение и устранение дифферента в аварийных случаях, а при необходимости -- в процессе эксплуатации (на судах, где эти функции не выполняет балластная система) |

||

|

Замещения |

Прием в специальные цистерны и удаление из них водяного балласта, компенсирующего массу израсходованного груза |

||

|

Пожаротушения |

Водяного пожаротушения |

Подача воды из-за борта для тушения пожаров на палубах и внутри судовых помещений; обеспечение работы эжекторов водоотливно-осушительной системы, парогенераторных установок и др. |

|

|

Орошения |

Защита отдельных помещений и конструкций от воздействия высоких температур, а также для предотвращения распространения огня на судне |

||

|

Затопления |

Для тушения пожаров в помещениях, предназначенных для хранения легковоспламеняющихся грузов |

||

|

Водораспыления |

Для тушения пожаров в МО |

||

|

Спринклерная |

Для тушения пожаров в жилых и служебных помещениях |

||

|

Паротушения |

Для тушения пожаров в различных судовых помещениях, в том числе в трюмах, топливных и масляных цистернах и т. п. Трубопроводы этой системы могут быть использованы для подачи пара в танки и топливные цистерны для их пропаривания |

||

|

Пенотушения |

Для тушения пожаров в различных помещениях путем подачи пены на горящую поверхность либо путем заполнения пеной защищаемого помещения |

||

|

Объемного химического тушения |

Для тушения пожаров паром испаряющейся огнегасительной жидкости, подаваемой в различные помещения |

||

|

Углекислотного тушения |

Обслуживание в основном тех же помещений, что и в случае применения системы паротушения (часто используются на теплоходах, где резервы пара ограничены) |

||

|

Инертных газов |

Подача инертных газов (азота, гелия), а также выпускных газов двигателей внутреннего сгорания, топочных газов или специально подготовленных газов в грузовые трюмы и танки для тушения и предупреждения пожаров |

||

|

Ингибиторная |

Подача ингибитора (инертных газов, химических жидкостей или водяного пара) в некоторые помещения для предотвращения возгорания и взрыва легковоспламеняющихся веществ |

||

|

Бытового водоснабжения |

Бытовой пресной воды |

Прием, хранение и подача к местам потребления пресной воды (распространена на судах, где не предусмотрены раздельные системы питьевой и мытьевой воды) |

|

|

Питьевой воды |

Обеспечение пресной водой пищеблока и лагунов в постах управления и МО |

||

|

Мытьевой воды |

Обеспечение водой кают, бань, душей, медицинских помещений, умывальников и прачечных |

||

|

Бытовой забортной воды |

Промывка гальюнов, охлаждение некоторых устройств и т. д.; может быть подключена к трубопроводам противопожарной водяной системы, системам орошения или к трубопроводам мытьевой воды |

||

|

Сточных вод |

Сбор сточных вод без обработки или с обработкой и удаление их с судна из всех типов писсуаров и унитазов, а также от шпигатов, установленных в туалетах, из раковин, ванн и шпигатов, находящихся в медицинских помещениях |

||

|

Хозяйственно-бытовых вод |

Сбор сточных вод без обработки или с обработкой и удаление их с судна из общих и каютных умывальников, душевых, прачечных, камбузов и других подобных помещений |

||

|

Хозяйственного пароснабжения, обогревания и пропаривания |

Хозяйственного пароснабжения |

Подача насыщенного водяного пара к хозяйственно-бытовым приборам и оборудованию для подогрева воды и воздуха, а также для обогревания и продувания донных и бортовых отверстий |

|

|

Подогрева жидкостей |

Подача насыщенного водяного пара к подогревающим змеевиком или трубам, установленным в танках, топливных и масляных цистернах, для уменьшения вязкости жидкостей, а в водяных цистернах -- для предотвращения замерзания воды |

||

|

Пропаривания |

Подача насыщенного водяного пара в танки и топливные цистерны с целью очистки их от остатков нефтяных жидкостей |

||

|

Микроклимата |

Парового отопления |

Подача насыщенного водяного пара к отопительным приборам в жилых и служебных помещениях |

|

|

Водяного отопления |

Подача горячей воды к нагревательным приборам, установленным в обслуживаемых помещениях |

||

|

Вентиляции |

Подача в помещения судна свежего наружного воздуха и удаление из них загрязненного воздуха |

||

|

Кондиционирования воздуха |

Искусственная обработка воздуха, подача его в судовые помещения с целью обеспечения и поддержания в них заданных параметров воздушной среды независимо от внешних условий |

||

|

Холодильных установок |

Хладоносителя |

Перемещение хладагента, охлажденного в испарителе холодильной машины к потребителям холодильной установки и возврат нагретого хладагента в испаритель |

|

|

Охлаждения судового оборудования |

Подача воды на охлаждение механизмов, аппаратов, приборов и другого общесудового оборудования |

||

|

Сжатого воздуха |

Воздуха высокого давления |

Получение сжатого воздуха с давлением свыше 10 МПа и подача его после осушения и очистки для пополнения запасов воздуха среднего и низкого давления, для создания воздушно-механической пены и аэрированной воды в противопожарных системах, для удаления балластной и аварийной воды, сточных вод и других целей |

|

|

Воздуха среднего давления |

Снабжение тех же потребителей сжатым воздухом с давлением 1--10 МПа |

||

|

Воздуха низкого давления |

Обеспечение работы пневматического инструмента, пневмоцистерн, тифонов и сирен, приборов и арматуры пневмоавтоматики, для аварийно-спасательных и водолазных работ, продувания донной и бортовой арматуры |

||

|

Наливных судов |

Грузовая |

Погрузка и выгрузка жидкого груза и распределение его по танкам |

|

|

Зачистная |

Зачистка танков от остатков жидкого груза, не выбранных грузовой системой (иногда функции грузовой и зачистной систем выполняет одна система) |

||

|

Мойки танков |

Полная очистка танков от остатков нефтепродуктов |

||

|

Газоотводная |

Отвод паров жидкостей, подача в танки наружного воздуха и сообщение их с атмосферой при погрузке и выгрузке |

||

|

Различного назначения |

Переговорных труб |

Связь между служебными помещениями и постами |

|

|

Измерительных труб |

Замер уровня или объема жидкостей в танках, цистернах и других емкостях |

||

|

Воздушных труб |

Вентиляция емкостей, в которых хранятся жидкие грузы, а также коффердамов |

||

|

Гидравлики |

Подача рабочей среды (масла, воды) под определенным давлением к гидроприводам |

||

|

Топливная для судовых транспортных средств |

Прием, хранение и подача легких топлив для заправки катеров, самолетов, вертолетов |

Конструктивные элементы

Любая судовая система состоит из следующих конструктивных элементов: труб с путевыми соединениями (трубопроводов), арматуры с приводами, механизмов и оборудования, приборов контроля.

Трубы, путевые соединения, арматура, а также присоединительные элементы механизмов, аппаратов и контрольно-измерительных приборов характеризуются условным проходом и условным давлением, принятыми для упрощения процессов проектирования, монтажа и ремонта судовых систем.

Условный проход (условный диаметр) Dy -- фактический внутренний диаметр проходного отверстия сопрягаемых элементов трубопроводов и арматуры, измеряемый в миллиметрах.

Условное давление ру -- наибольшее давление, которое можно допустить в трубопроводе при определенной температуре рабочей среды. Допустимые напряжения уд, Па, в продольных сечениях трубы можно рассчитать по формуле

уд = pпрDв(2s),

где pпр -- пробное давление, Па; s, Dв -- толщина стенки и внутренний диаметр трубы, м.

Условное давление назначается как часть пробного и связано с рабочим давлением рраб в трубопроводе зависимостью, которая учитывает изменение механических свойств материала трубы под воздействием температуры рабочей среды. Например, для малоуглеродистой стали: pраб = ру при Т < 393 К (120 °С); Рраб = 0,8ру при Т < 393ч573 К (120ч300 °С); рраб = 0,6ру при Т > 573 К (300 °С). Такие зависимости существуют для всех материалов, из которых изготовляются трубопроводные элементы.

Принципы расположения и устройства систем

Расположение трубопроводов любой системы зависит от места установки механизмов, обслуживающих трубопровод, причем один механизм может обслуживать одного потребителя, группу или все имеющиеся на судне потребители. Точно так же и систему могут обслуживать один или несколько механизмов.

Устройство системы и ее расположение на судне определяются назначением данной системы, числом и расположением потребителей, параметрами рабочей среды, способом управления приборами, механизмами и т. д. В зависимости от числа и места расположения приемников трубопровод системы может быть выполнен в виде разветвленной сети или в виде одной трубы.

При обслуживании судовой системой нескольких потребителей трубопроводная сеть представляет собой основной магистральный трубопровод, от которого ответвляются линии распределения -- отростки, подводящие рабочую среду непосредственно к обслуживаемым системой потребителям.

Магистральные трубопроводы могут быть линейными или кольцевыми. Линейный трубопровод прост в изготовлении и легче обслуживается, чем кольцевой, однако по живучести уступает ему. При повреждении линейного трубопровода вся система может выйти из строя. При повреждении кольцевого трубопровода система будет работать, так как снабжение потребителей будет происходить по оставшейся части кольца.

Существуют три основных принципа устройств судовых систем: автономный, групповой и централизованный. Их применяют в зависимости от расстановки механизмов на судне.

При автономном принципе устройства системы каждый водонепроницаемый отсек обслуживается самостоятельным механизмом, предназначенным для приемников, установленных в данном отсеке. Групповой принцип предусматривает обслуживание каждым механизмом нескольких водонепроницаемых отсеков с размещенными в них потребителями системы. При централизованном принципе все приемники судна обслуживаются одним механизмом, установленным для данной судовой системы.

Рассматривая варианты устройства судовой системы, можно выявить их преимущества и недостатки. Автономная установка лучше, чем централизованная, обеспечивает живучесть и маневренность системы, так как в случае аварии и выхода из строя механизма одного отсека прекращается работа лишь небольшого участка системы; сокращается длина участков трубопровода, что улучшает маневренность системы и уменьшает число проходов трубопроводов через водонепроницаемые переборки и конструкции. С точки зрения живучести судна недостатком такой системы является отсутствие резерва мощности в случае выхода механизма из строя. Увеличивается также потребность в количестве механизмов на систему в целом, в связи с чем возрастает общая масса системы.

При централизованном принципе устройства масса системы и потребное количество механизмов будут по сравнению с автономным принципом значительно меньшими. Кроме того, расположение насоса в одном пункте позволяет обслуживать потребителей, находящихся в различных отсеках, и использовать в системе механизмы с меньшей мощностью, чем суммарная мощность механизмов, установленных в каждом отдельном отсеке. Однако централизованный принцип устройства системы по живучести менее удачен, чем автономный, так как в случае выхода из строя механизма действие всей системы прекратится.

Групповой принцип построения трубопровода занимает в отношении перечисленных выше преимуществ и недостатков промежуточное положение.

При выборе принципа построения любых схем трубопроводов учитывают обычно следующие факторы: если решающей является стоимость установки, применяют централизованный принцип построения магистралей; когда решающее значение имеют живучесть и маневренность системы, используют автономный принцип. Выбирая принцип построения системы, необходимо учитывать удобство управления системой, контроля работы ее элементов, монтажа, ремонта и осмотра отдельных частей и т. д.

Трюмные и балластные судовые системы

Трюмные системы . Группа систем, предназначенных для удаления за борт воды, скапливающейся в отсеках и трюмах в процессе эксплуатации судна из-за неплотностей в соединениях обшивки корпуса и труб, отпотевания, в результате мытья внутренних помещений, а также для удаления за борт из помещений судна большой массы воды, поступившей при аварии, повреждении корпуса или тушении пожара. К ним относятся осушительная, водоотливная и перепускная системы.

По Правилам Регистра СССР осушительной системой должно оборудоваться любое судно, а самостоятельная водоотливная система применяется обязательно только на морских пассажирских судах. Аварийный водоотлив на малых судах (катерах, буксирах и т. п.), осуществляется осушительной системой, а на транспортных судах -- с помощью балластной системы. Из МО морских судов аварийный водоотлив производится охлаждающими насосами главных двигателей, производительность которых должна быть достаточной для этого.

При проектировании трюмных систем предъявляются следующие требования:

осушительная система должна обеспечивать удаление трюмной воды из любого отсека при допустимых крене и дифференте судна;

в каждый осушаемый отсек должно быть введено не менее двух приемных отростков, расположенных на разных бортах судна;

на морских самоходных судах должно быть не менее двух осушительных насосов с независимым механическим приводом;

водяные трубопроводы, как правило, не должны проходить через балластные и топливные цистерны;

трюмные системы должны быть устроены так, чтобы исключались возможность поступления забортной воды по их трубопроводам внутрь судна, а также перетекание воды из одного отсека в другой. Для этого на трубопроводах следует устанавливать невозвратные клапаны.

Осушительная система служит для повседневного удаления воды, скапливающейся в нижних частях корпуса судна при нормальной эксплуатации. С ее помощью откачивают остатки воды, не удаленной водоотливной, балластной или пожарной системами. Осушительная система состоит из приемников, всасывающего и отливного трубопроводов с невозвратными или невозвратно-запорными клапанами. Приемники снабжены защитными сетками, предотвращающими попадание грязи в систему. Приемники устанавливаются в сборных колодцах двойного дна, в льялах и других подобных местах.

Осушительные насосы помещают в разные водонепроницаемые отсеки. Для осушения отсеков небольших объемов используют ручные поршневые насосы, эжекторы, работающие от пожарной магистрали, или перепускную систему. В осушительной системе применяют центробежные насосы с подачей 15--400 м3/ч и высотой всасывания 5--б м.

Трубопроводы изготовляют из стальных труб с внутренним защитным покрытием (оцинковкой, футеровкой). Диаметр труб зависит от размерений судна и длины осушаемого отсека.

На рис. 1 приведена схема автономной системы осушения носовой оконечности судна.

Рис. 1. Схема автономной системы осушения носовой оконечности судна

Вода, скопившаяся в шкиперской 5, через решетки сточных колодцев 4 и невозвратные клапаны 2 забирается эжектором 3. Вода из цепного ящика 1 поступает к эжектору через невозвратные клапаны.

В водоотливных системах используются переносные и стационарные погружные насосы с подачей до 630 м3/ч. Ввиду редкого ввода в действие водоотливные системы часто совмещают с балластными. При использовании для осушения и водоотлива стационарных и переносных водоструйных эжекторов рабочая вода к ним подводится от системы водяного пожаротушения. Водоотливная система должна обеспечивать удаление воды в заданное время из водонепроницаемых отсеков судна после заделки пробоин. Подача водоотливных средств определяется заданным временем водоотлива из самого большого отсека, затопленного до уровня ватерлинии при наибольшей осадке судна.

Трубопровод водоотливной системы должен иметь большой диаметр, не зависеть от трубопровода осушительной системы и должен выполняться так, чтобы через него не могло произойти затопление отсеков даже при его повреждении. Для этого клапаны на отростках, идущих в отсеки, должны быть невозвратно-запорного типа и иметь дистанционное управление с палубы переборок и с места установки. На магистральном трубопроводе должны быть предусмотрены клапаны для отключения отдельных поврежденных участков.

Водоотливная спасательная система для откачивания воды из затопленных отсеков аварийного судна показана на рис. 2.

От водоотливного насоса 2 спасательного судна 11 отходит стояк к палубной магистрали 8 с клинкетом 1, на которой установлены двухклапанные коробки 7. К ним присоединены бортовые трубопроводы 9, заканчивающиеся быстросмыкающимися гайками 6, с помощью которых подключаются аварийные рукава 10. Рукава перекидывают на палубу аварийного судна 12 и опускают в затопленный отсек. Вода из отсека через приемную сетку 13 забирается насосом 2 и по отливному трубопроводу 3 через невозвратный клапан 4 и кингстон 5 удаляется за борт. В качестве спасательных используют поршневые или центробежные насосы, снабженные самовсасывающим устройством.

Перепускная система применяется в помещениях (радиорубках, погребах, станциях пожаротушения и др.), которые невозможно или неудобно оборудовать осушительной системой. Она представляет собой спускные трубопроводы, по которым

вода отводится в нижние отсеки, обслуживаемые осушительной системой. В этой системе отсутствуют насосы. Управление дистанционное или автоматическое с помощью перепускной или спускной арматуры. При автоматическом управлении клапаны открываются, если вода в отсеке поднимется до определенного уровня.

Рис. 2. Схема водоотливной спасательной системы

Судовые системы бытового водоснабжения и сточные

Основное назначение систем бытового водоснабжения и сточных -- снабжать экипаж и пассажиров водой для бытовых нужд, а также удалять с судна нечистоты и загрязненные (сточные) воды. Эти системы наиболее сложны на пассажирских и туристических судах, где должны быть созданы максимальные удобства для большого числа пассажиров.

Системы водоснабжения и сточные должны проектироваться в соответствии с требованиями Санитарных правил для морских судов СССР и отраслевых стандартов. Особые требования предъявляются к качеству и условиям хранения пресной воды на судах. Норма расхода питьевой воды на одного человека для судов первой категории составляет 50 л/сут, второй категории -- 40 л/сут. Расход мытьевой воды на человека для судов первой категории -- 100 л/сут, второй категории -- 90 л/сут.

Для питья допускается опресненная вода, полученная из морской воды в опреснительных установках. Дистиллированная вода перед использованием в качестве питьевой минерализуется для придания ей необходимых вкусовых качеств. Запасы пресной воды на судне кондиционируются в специальных установках и аппаратах.

Системы бытового водоснабжения . В зависимости от вида используемой воды различают системы бытовой пресной воды и бытовой забортной воды. Система бытовой пресной воды предназначена для приема, хранения и подачи пресной воды к местам потребления для питья, приготовления пищи, мытья посуды, стирки, удовлетворения гигиенических потребностей экипажа и пассажиров и т. п. Система бытовой забортной воды служит для приема и подачи забортной воды к местам потребления для промывки бытовых устройств туалетов, трубопроводов сточных систем, мытья палуб и т. п.

По назначению системы бытовой пресной воды делятся на системы питьевой и мытьевой воды. Существуют и единые системы бытовой пресной воды. В этом случае потребители обеих систем обеспечиваются питьевой водой, что позволяет значительно сократить общую длину трубопроводов, количество арматуры и цистерн.

Система питьевой воды монтируется независимо от систем мытьевой и забортной воды. Питьевая вода хранится в цистернах, изготовленных из нержавеющей стали или имеющих антикоррозионные покрытия, разрешенные Минздравом СССР. На судне должно быть не менее двух цистерн (из-за поочередной периодической чистки). Пресная вода насосами подается из запасных цистерн к местам потребления.

Чтобы предохранить воду от нагревания и порчи, запасные цистерны размещают в удаленных от источников тепла местах. Трубопровод питьевой воды изготовляют из стальных оцинкованных труб. Система питьевой воды должна быть совершенно автономной и использование ее трубопроводов, насосов и цистерн для других целей, а также размещение цистерн питьевой воды в междудонных пространствах категорически запрещаются.

На рис. 3 приведена схема системы питьевой воды.

Рис. 3. Схема системы питьевой воды

Рис. 4. Схема системы мытьевой воды

Пресная вода на автономное плавание принимается от береговых источников через палубную втулку 6 в запасную цистерну 4, оборудованную воздушной трубой б и указательной колонкой 3. Из цистерны вода через приемную сетку 2 забирается ручным насосом 1 и направляется в расходные цистерны 7 и 8, снабженные воздушными трубами 9 и указательными колонками 10. Вода расходуется через самозапорные концевые краны 11 или через водоразборный кран 12.

Система мытьевой воды оборудуется пневмоцистерной, позволяющей автоматически пускать и останавливать насос. Мытьевая вода хранится на судне в запасных цистернах, откуда подается к местам потребления. Вместимость расходных цистерн колеблется от 2 до 3 м3.

Схема системы мытьевой воды приведена на рис. 4.

Вода в запасную цистерну 1, оборудованную воздушной трубой 2, принимается через палубную втулку 3. Из запасной цистерны вода одним из центробежных насосов 4 закачивается в пневмоцистерну 7. Система оборудована манометром 6, мановакуумметром 5 и нагревателем воды 8.

Система забортной воды отличается от системы мытьевой воды отсутствием запасных цистерн, так как вода к насосу подается непосредственно из-за борта. Забортная вода принимается, как правило, через кингстон и приемную трубу и перекачивается насосом в пневмоцистерну, откуда подается к местам потребления. Система забортной воды обычно выполняется автономной. В качестве резервного средства питания потребителей системы забортной воды помимо пневмоцистерны иногда предусматривается подача воды от напорной трубы пожарного насоса через редукционный клапан, понижающий давление, максимальная величина которого для систем бытового водоснабжения не должна превышать 0,65 МПа.

На рис. 5 приведена схема системы бытовой забортной воды.

Вода поступает к электронасосу 5 через приемный кингстон 4 и фильтр 3. Пневмоцистерна 6 оборудована предохранительным клапаном 7. Резервная подача забортной воды от другой системы (например, пожарной) производится по трубопроводу 8 через редукционный клапан Р. Для контроля работы насоса установлены мановакуумметр 2 и манометр 1.

Рис. 5. Схема системы бытовой забортной воды

Рис. 6. Пневмоцистерна с разъемным фланцем по днищу

1 -- клапан слива; 2 -- фланец к расходному трубопроводу; 3 -- указательная колонка; 4 -- обечайка; 5 -- манометр; 6 -- невозвратно-запорный клапан подвода воздуха; 7 -- реле давления; 8 -- глухой фланец; 9 -- днище

Производительность насосов должна определяться по максимальному расчетному часовому расходу воды, принятому из суточного баланса наиболее загруженного дня недели.

Важным элементом системы водоснабжения является пневмоцистерна (гидрофор), общий вид которой приведен на рис. 6.

Грузовая и зачистная системы

Для приема, перекачки в пределах судна и выгрузки жидких грузов нефтеналивные суда снабжены собственными грузовыми системами. Совместно с ними работает зачистная система, предназначенная для откачки жидкого груза, не выбранного грузовой системой, а также промывочных жидкостей.

Обычно грузовая система состоит из грузовых насосов со всасывающими и напорными трубопроводами, грузовой магистрали с отростками, отходящими в грузовые танки, и палубных погрузочно-разгрузочных трубопроводов с приемораздаточными патрубками. Зачистная система по своей схеме подобна грузовой, но не имеет отдельного палубного трубопровода. Кроме того, она отличается конструкцией зачистных насосов и значительно меньшей их подачей (10--25 % подачи грузовых), а также меньшими диаметрами трубопроводов. В зависимости от грузоподъемности танкеров и количества сортов одновременно перевозимых нефтепродуктов грузовые системы выполняют кольцевыми с перепускными клинкетами, линейными и комбинированными, а зачистные -- линейными и кольцевыми.

Для погрузки и выгрузки нефтепродуктов применяют один и тот же грузовой трубопровод. Он выполняется с таким расчетом, чтобы перекачивание жидкого груза осуществлялось со скоростью 2--2,5 м/с, а подача насосов обеспечивала выгрузку не более чем за 10 ч. Для выгрузки жидких грузов используют центробежные и поршневые грузовые насосы в вертикальном и горизонтальном исполнении. В качестве привода применяют паровые машины, турбины и электродвигатели.

Рис. 7. Приемный патрубок

Всасывающую магистраль грузовой системы прокладывают с каждой стороны переборки в ДП поверх набора днища на высоте 1200--2000 мм от днища по направлению к разгрузочным насосам. В концевых танках и в насосном отделении магистрали правого и левого бортов соединяют поперечным трубопроводом с разобщительными клапанами. От основных магистралей в грузовые танки идут отростки с расположенными на концах приемными патрубками (рис. 7), которые устанавливают на днище у продольной или кормовой переборки танка.

Патрубок с сальниковым уплотнением, состоящим из бронзового кольца 1 и залитой свинцом 2 пеньковой набивки 3, для лучшего приема жидкого груза снабжен окном 5 и крышкой 4 для чистки приемной коробки. Площадь сечения окна должна составлять не менее 1,5 площади сечения всасывающего трубопровода.

На рис. 8 приведена схема кольцевой грузовой и зачистной системы с перепускными клинкетами.

Рис. 8. Схема кольцевой грузовой и зачистной систем с перепускными клинкетами

Грузовые 8 и зачистные 5 насосы выкачивают жидкий груз на верхнюю палубу через магистрали 7. Зачистные насосы снабжены предохранительными угловыми клапанами 6, а на напорных магистралях грузовых насосов установлены невозвратные клапаны 10. На всасывании всех насосов установлены фильтры 4. Забортную воду можно принимать в систему через кингстон 9. С помощью перепускных клинкетов 1 магистрали из грузовых танков переключаются на большое или малое кольцо. Переключения в системе при выборе опорожняемого танка осуществляются запорными клапанами 3 с дистанционным управлением ручными валиковыми приводами. Самозапорные клапаны 2 для измерительных труб позволяют производить замеры уровня жидкого груза в танках.

На рис. 9 приведена линейная схема грузовой и зачистной систем на нефтеналивном судне без двойного дна (для трех сортов груза).

Рис. 9. Линейная схема грузовой и зачистной систем на нефтеналивном судне без двойного дна

Грузовые насосы 3, 4, 16 и зачистные насосы 7, 10, 12 выкачивают жидкий груз трех сортов на верхнюю палубу к грузовому коллектору. Осушительный насос 9 подает промывочную воду в сливные и грузовые танки и откачивает воду в грузовой коллектор. Угловые предохранительные клапаны 11 защищают зачистные насосы от повышенного давления. Нефтесодержание в отстойных танках контролируется системой 14. Забортная вода поступает через кингстон 2. Из грузовых танков жидкие грузы поступают в систему через дистанционно управляемые запорные клапаны 1. Направление потока жидких грузов обеспечивается проходными 5 и угловыми 15 невозвратно-запорными клапанами. Осушение грузового насосного отделения производится через приемную сетку 8. В системе установлены фильтры 6 и запорные клапаны 13.

Система зачистки танков «Сентри Стрип»

Эта система была создана сравнительно недавно в связи с увеличением размеров танкеров и применением грузовых насосов большой производительности. Система позволяет применить для зачистки танков основные грузовые центробежные насосы и отказаться от отдельных поршневых зачистных насосов с их трубопроводами и клапанами. Одновременно существенно увеличивается производительность системы при зачистке танков.

Центробежные грузовые насосы невозможно использовать без дополнительных приспособлений для зачистки, так как при разгрузке, когда уровень жидкости опускается ниже определенного уровня всасываемого потока, в последний поступает воздух, причем во все увеличивающемся количестве. Это приводит к снижению подачи грузового насоса и при достижении некоторого уровня оставшееся количество жидкого груза вообще невозможно выгрузить с помощью основных грузовых насосов.

Поэтому первым этапом должно быть удаление воздуха, поступающего во всасывающую магистраль. Для этого к линии всасывания присоединяется вакуумная установка с собственным водокольцевым вакуумным насосом. Однако невозможно подобрать размер этой вакуумной установки таким, чтобы она могла поддерживать требуемый вакуум в течение всего процесса зачистки. В системе «Сентри Стрип», разработанной шведской фирмой ИМВ, используется принцип автоматического дросселирования потока в напорной трубе центробежного грузового насоса для снижения его подачи и получения оптимальной эффективности процесса зачистки.

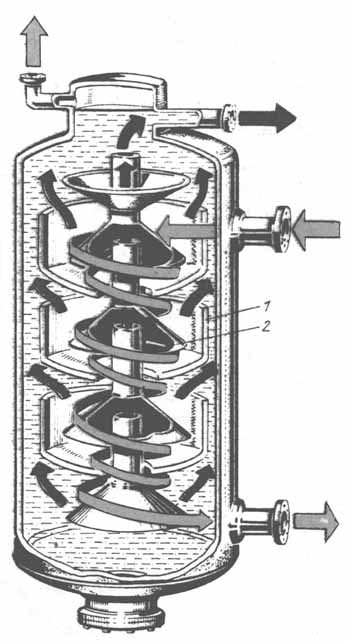

К линии всасывания насоса (рис. 5.85) присоединен резервуар сепаратора 1, в котором жидкий груз освобождается от воздуха и газов. В сепараторе уровень жидкости меняется в зависимости от давления над ней. Изменение уровня отмечается датчиком перепада давления 2, который подает сигнал об этом.

Рис. 10. Система зачистки танков «Сентри Стрип»

Смесь воздуха и газов удаляется вакуумной установкой, которая состоит из вакуумного резервуара 6 с клапанами 5,8 и датчиком 9, присоединенного к верхней части сепаратора водокольцевых вакуумных насосов 11 с вакуумным 7 и невозвратным 10 клапанами; резервуара с уплотняющей водой 13; охладителя 14; электродвигателей 12, размещенных в отдельном помещении и соединенных со своими насосами промежуточными валами, проходящими через герметичные сальники в переборке.

Когда слишком много смеси воздуха и газов остается неудаленной из сепаратора 1 и уровень жидкости в нем падает, происходит дросселирование потока в напорном трубопроводе грузового насоса. Это обеспечивается клапаном 4 с исполнительным механизмом 3, получающим сигнал от датчика 2. Вакуумная установка восстанавливает заданный вакуум в сепараторе 1, и уровень жидкости в нем снова поднимается до нормального. Дросселирующий клапан 4 снова открывается.

Этот процесс происходит непрерывно, но чем больше падает уровень в танке, тем большее количество воздуха попадает в линию всасывания, и, когда начинается собственно процесс зачистки, дросселирующий клапан 4 постепенно закрывается и в конце зачистки он оказывается почти полностью закрытым. Весь процесс разгрузки можно наблюдать по сигнализаторам 15 на щите в помещении управления насосами. По соответствующим манометрам 18 и 19 можно определить положение исполнительного механизма 3, а также дросселирующего клапана 4.

Если по какой-то причине жидкость попадает в трубу, идущую от сепаратора к вакуумному резервуару 6, то в этом случае полностью закрывается клапан 5. Если этот клапан выйдет из строя и жидкость попадает в вакуумный резервуар, следующая ступень безопасности обеспечивается регулятором уровня 9, который автоматически закрывает запорный клапан 8 в отводящей линии и одновременно включает аварийный сигнал 17. Сжатый воздух для работы системы автоматически подается через манипуляторы 16 и 20.

Следует отметить, что имеются также системы, в которых автоматически снижается подача грузового насоса уменьшением скорости приводной турбины в зависимости от уровня жидкости в сепараторе.

Газоотводная система

На танкерах для отвода из танков в атмосферу излишних паров нефтепродуктов, образующихся при повышении давления, или ввода в танки воздуха при понижении в них давления ниже атмосферного, предусмотрена газоотводная система. С атмосферой танки сообщаются во время приема и выкачивания нефтепродуктов, а также при резких изменениях температуры, когда происходит так называемое дыхание отсеков, заключающееся в периодическом изменении направления движения паров в газоотводных трубах.

Газоотводные системы бывают групповые, обслуживающие группу грузовых танков, и автономные -- каждый танк. Современные средне- и крупнотоннажные танкеры оборудуют преимущественно автономными выпускными устройствами. Применение высокой скорости (более 30 м/с) выпуска газовоздушной смеси из грузового танка устраняет пожарную опасность на верхней палубе танкера, которая создается, когда газовоздушная смесь выходит из танка медленно.

Газоотводная система состоит из палубных газоотводных магистралей с газоотводными трубами, сообщающими ее с грузовыми танками, и стояков, через которые газовоздушная смесь отводится в атмосферу. Стояки обычно размещают вблизи грузовых колонн или полумачт, чтобы избежать загромождения верхней палубы. Их высота (2--10 м) принимается в зависимости от сорта перевозимых нефтепродуктов. Чем ниже температура вспышки паров груза, тем больше должна быть высота стояка. В газоотводных трубках на выходе из танка устанавливают автоматический дыхательный клапан, который выпускает нефтяные пары в атмосферу только по достижении определенного избыточного давления в танке. За счет этого резко снижаются потери нефтепродуктов от испарения.

По конструкции клапаны делятся на пружинные, механического действия и гидравлические. Устройство клапанов первых двух типов следующее (рис. 11).

Рис. 11. Дыхательные клапаны: а -- пружинный; б -- механического действия

В корпусе 4 дыхательного клапана, закрытого крышкой 5, имеются клапаны давления 6 и вакуума 7, которые под действием силы сжатия пружины 1 или массы груза 2 и собственной массы прижимаются к седлам и перекрывают выход паров нефтепродуктов из танков в атмосферу. При повышении давления паров в танках сверх допустимого значения клапан б открывается и пары выходят в атмосферу. Если же образуется избыточный вакуум, то клапан 7 под действием атмосферного давления откроется и воздух поступит в отсеки. Этим достигается выравнивание давлений внутри и снаружи танка. У пружинных клапанов давление открытия клапанов 6 и 7 регулируется гайками 3.

На рис. 12 показаны простейшие конструкции концевого и путевого огневых предохранителей, препятствующих распространению пламени из горящего танка по газоотводной трубе в газоотводную магистраль. Установленные в огневых предохранителях металлические сетки прерывают поток пламени, и он гаснет. На рис. 5.88 показана конструкция высокоскоростного выпускного устройства танкера «Крым». Выпускное устройство закрыто крышкой, которую можно открыть ручным приводом с червячным редуктором. Крышка открывается во время налива жидкого груза в танк, а после окончания погрузки выпускное устройство закрывается этой крышкой на весь период перехода танкера.

Рис. 12. Огневые предохранители:

а -- концевой; б -- путевой 1 -- корпус;

2, 3 -- наружная н внутренняя пламепрерывающие сетки

Рис. 13. Высокоскоростное выпускное устройство

1 -- рукоятка; 2 -- вал; 3 -- втулка; 4 -- червячное колесо; б -- корпус привода; 6 -- зубчатый сектор; 7 -- ось рычага; 8 -- рычаг; 9 -- ограничительный палец; 10 -- ось крышки; 11 -- профилированный конус; 12 -- крышка; 13 -- подвижная тарелка; 14 -- направляющая втулка тарелки; 15 -- уплотнительное кольцо: 16 -- основание

Во время налива груза в танк при повышении в нем давления газовоздушной смеси тарелка поднимается. В образующийся кольцевой зазор между закраинами тарелки и конуса устремляется поток газовоздушной смеси. После выброса порции смеси давление в танке понижается, и тарелка под действием своей массы возвращается в исходное положение. По мере повышения давления в танке выпускное устройство открывается и в атмосферу выбрасывается очередная порция газовоздушной смеси.

судовой система компрессор схема

Система мойки танков

В процессе эксплуатации нефтеналивного судна предусмотрена периодическая мойка танков и грузовых трубопроводов сырой нефтью, холодной забортной водой, а при необходимости и горячей водой с температурой 328--338 К (55--65 °С), а также водным раствором моющего химического препарата в зависимости от вида перевозимого груза. Танки моют для осмотра с целью проверки креплений трубопроводов и конструктивных узлов (через 3 мес.); выборки неоткачанных остатков нефтепродуктов с днища танка (профилактика через 5--6 мес.); выполнения планового ремонта.

Система предназначена для мойки грузовых танков от остатков груза механизированным способом с целью проведения дегазации танков, подготовки их к приему чистого балласта или смене сорта груза. Системы мойки танков делятся на системы с переносными и стационарными моечными машинками, а также комбинированные (с переносными и стационарными). Система мойки обычно состоит из двух остойных танков, насосов, подогревателей, устройства для подачи моющего состава в воду, трубопроводов с арматурой, моечных машинок и контрольно-измерительных приборов. В системе мойки используются зачистные насосы с зачистным трубопроводом.

Система с переносными моечными машинками более проста по устройству по сравнению со стационарными, обеспечивает полную отмывку поверхностей танка и простую замену неисправных моечных машинок. Ее недостатки: значительная трудоемкость моечного процесса и зависимость его выполнения от состояния моря. Системы с переносными моечными машинками целесообразнее применять на танкерах дедвейтом 75 тыс. т с большим количеством грузовых танков, имеющих сложный для промывания корпусный набор. Комбинированную систему мойки танков рекомендуется применять на крупнотоннажных танкерах, у которых полная промывка танков не обеспечивается одними стационарными моечными машинками.

На рис. 14 показана схема мойки грузовых танков стационарными моющими машинками. Вода в магистраль подается моечным насосом через невозвратно-запорный клапан. Каждая моечная машинка соединена с магистралью поворотным затвором. В случае необходимости поступающая через кингстон и фильтр вода подогревается. При этом температура воды до и после подогревателя измеряется стеклянными термометрами. Химический препарат поступает по магистрали через запорный клапан. Сырая нефть из грузовых танков подается грузовым насосом на верхнюю палубу. Моечная вода из палубной магистрали поступает к переносным моечным машинкам через концевые клапаны.

Рис. 14. Система мойки грузовых танков

1 -- кингстонная магистраль; 2 -- фильтр; 3 -- кингстон; 4 -- магистраль сырой нефти; 5 -- грязевая коробка; 6 -- труба к мановакуумметру; 7 -- манометровый клапан; 8 -- мановакуумметр; 9 -- манометр; 10 -- термометр; И -- магистраль химического препарата; 12 -- запорный клапан; 13 -- сильфонный компенсатор; 14 -- палубная моечная магистраль. 15 -- отросток к моющей машинке: 16 -- стационарная моечная машинка; 17 -- поворотный затвор: 18 -- концевой клапан; 19 -- магистраль в отстойный танк; 20 -- магистраль на верхнюю палубу; 21 -- грузовой насос; 22 -- магистраль из отстойного танка; 23 -- невозвратно-запорный клапан; 24 -- моечный насос; 25 -- подогреватель моющей воды

При подготовке танкера к плановому ремонту главное внимание уделяют обеспечению пожарной безопасности, так как в большинстве случаев он связан с применением открытого огня (электросварки и др.). Наибольшую опасность представляют остатки грузов I и II классов. Необходимо полностью удалять из танков их остатки и обрабатывать поверхность танков так, чтобы исключить возможность возникновения опасных концентраций газообразных углеводородов. Требования к качеству зачистки грузовых танков определяются ГОСТом. Остатки в танках отличаются от исходной нефти или нефтепродукта значительно большими вязкостью и плотностью, повышенным содержанием механических примесей и воды.

На морских танкерах зачищают и моют танки обычно собственными средствами, т. е. автономно. Речные танкеры, как правило, не имеют специального оборудования для автономной зачистки и мойки грузовых танков. На них есть только палубные горловины для ввода в танки специальных моечных машинок. Все работы по зачистке и мойке речных нефтеналивных судов выполняют зачистные (промывочные) станции.

Головки с соплами моечных машинок (гидромониторов) вращаются вокруг двух взаимно перпендикулярных осей, перемещая струи моющей жидкости. Моечные машинки, как правило, приводятся во вращение турбиной за счет подачи части или всего моющего раствора.

Система подогрева жидких грузов. Для подогрева вязких нефтепродуктов нефтеналивные суда оборудуют системами подогрева. Системы подогрева обязательны для танкеров, перевозящих крекинг-мазуты, мазуты марки 80 и парафинистые. Для нормального перекачивания груза необходим подогрев мазутов до 333--343 К (60--70 °С). В систему подогрева нефтеналивных судов входят следующие основные элементы: источник энергии, подогреватели в танках, системы канализации энергии, средства контроля и управления процессом подогрева.

Системы подогрева нефтепродуктов на танкерах различают по источникам энергии и конструктивному исполнению. На большинстве танкеров в качестве источника энергии (теплоты) для подогрева вязких нефтепродуктов используют водяной пар. В зависимости от способа подогрева жидкого груза в танке системы делятся на трубчатую и циркуляционную.

Трубчатая система подогрева применяется для судов как с одинарными, так и с двойными днищами и бортами. Подогрев используется общий (трубы змеевиков расположены по всей поверхности днища танка), местный (в районе приемных труб грузовой системы) и смешанный (общий и местный способы подогрева).

Типовая схема трубчатой системы подогрева жидких грузов приведена на рис. 15.

Рис. 15. Типовая схема системы подогрева жидких грузов

Пар от котельной установки по магистрали 1 поступает в систему через клинкетную задвижку 2 и регулирующий клапан с гидропроводом и ручным управлением 3. Клапан 4 подводит пар к регулирующему клапану. В системе установлены предохранительный клапан 5 и манометр. Систему продувают от магистрали 7 через невозвратно-запорный клапан 6. Сконденсировавшийся пар из системы отводится по магистрали 8 в водоохладитель для «грязных конденсатов». Пар поступает к коллектору пара по трубе 9 через угловой клапан 13 и распределяется по змеевикам через угловые невозвратно-запорные клапаны 14. Коллектор конденсата с трехходовыми кранами с Т-образной пробкой 11 соединен с магистралью 8 угловым клапаном. При продувке змеевиков через невозвратный клапан 10 конденсат сливается в магистраль 12. Змеевики размещены в отстойных танках 17 и в грузовых танках 15. Двойные днища и борта судна образуют балластные цистерны 16.

Циркуляционная система подогрева применяется только для судов с двойным днищем. Способ подогрева -- индивидуальный (на каждый танк работает отдельный циркуляционный насос) и общий (один циркуляционный насос работает на все танки поочередно). Индивидуальная циркуляционная система подогрева применяется на судах, перевозящих одновременно разные сорта жидкого груза. Питание системы паром обеспечивается от главных вспомогательных и утилизационных котлов, испарителей грязных конденсатов и от магистралей отработавшего пара. Рабочее давление насыщенного пара в системе должно быть от 0,5 до 2 МПа.

Нагретый груз в танк вводится через безнапорные сопла под уровень груза. В грузовом танке должно быть не менее двух сопел. Для улучшения циркуляции нагретого груза иногда устанавливают эжектирующие насадки.

Принципиальная схема общей циркуляционной системы подогрева жидкого груза приведена на рис. 16.

Рис. 16. Принципиальная схема общей циркуляционной системы подогрева жидкого груза

Жидкий груз из танков 8 выкачивается через магистраль 10, дистанционно управляемые поворотные дисковые затворы 1 и фильтры 2 насосами 3. Через невозвратно-запорные клапаны 4 груз направляется в распределительный коллектор с подогревателями 5 и байпасной магистралью 6. Подогретый жидкий груз поступает по магистрали 7 в танки 8 через сопла 9 и смешивается с основным объемом холодного жидкого груза (так называемый струйный способ подогрева).

Балластные судовые системы

Балластные системы предназначены для приема в цистерны водяного балласта, перекачки и удаления его с судна в целях изменения осадки и остойчивости судна (балластная система), выравнивания или создания в необходимых случаях искусственных крена (креновая система) и дифферента (дифферентная система) при выполнении погрузочно-разгрузочных работ, плавании во льдах и в аварийных ситуациях, а также в связи с расходованием запасов топлива и воды.

В общем виде балластные системы предназначены для обеспечения нормальной эксплуатации транспортных судов, в частности для изменения посадки (крена, дифферента, осадки) порожнего судна и метацентрической высоты судна с грузом.

На танкерах, как правило, имеются отдельные балластные системы в МО, ахтерпике и форпике. Балластировка грузовых танков не допускается; для этого должна предусматриваться система изолированного балласта.