Verbindungsarten von Holzkonstruktionen. Verbindungen von Holzkonstruktionen: Allgemeine Informationen Arten von Tischlerverbindungen ohne Beschläge

Aufgrund der begrenzten Größe des Baumes ist die Erstellung daraus nicht möglich Gebäudestrukturen Große Spannweiten oder Höhen sind ohne die Verbindung einzelner Elemente nicht möglich. Verbindungen Holzelemente den Querschnitt der Struktur zu vergrößern, heißt Rallye und um ihre Längslänge zu vergrößern - spleißen, schräg gestellt und durch Verankerung an den Stützen befestigt.

Das Verlängern von Werkstücken wird als Spleißen bezeichnet. Die Vergrößerung des Querschnitts von Rohlingen wird als Fügen bezeichnet. Verbindungen Holzkonstruktionen nach verschiedenen Kriterien klassifiziert. Zum Beispiel nach der Art der Betätigung des Elements und der Wirkungsweise der Verbindung selbst (Verbindungen auf Zugverbindungen, Verbindungen auf flexiblen Verbindungen).

Je nach Art der Arbeit sind alle Hauptverbindungen unterteilt in:

- ohne besondere Verbindungen (Vorderstützen, Aussparungen);

- mit Verbindungen, die in Komprimierung arbeiten (Blockschlüssel);

- mit Biegeverbindungen (Bolzen, Stangen, Nägel, Schrauben, Platten);

- mit Zugverbindungen (Bolzen, Schrauben, Klammern);

- mit Scherspanverbindungen (Klebeverbindungen).

Je nach Art der Verbindungen in Holzkonstruktionen werden sie in flexible und starre Verbindungen unterteilt. Biegsame Modelle werden ohne Verwendung von Klebstoffen hergestellt. Durch Undichtigkeiten kommt es in ihnen zu Verformungen.

Es ist üblich, drei Gruppen von Verbindungen von Holzkonstruktionen zu unterscheiden:

- Kontaktverbindungen (ohne Verwendung funktionierender mechanischer Verbindungen: Kerben und andere „Stoß“-Verbindungen)

- Verbindungen mittels mechanischer Verbindungen (Dübel: geschraubt, genagelt; verkeilt, Verbindungen über Unterlegscheiben, Dübelplatten usw.)

- Klebe- und Kombiverbindungen

Verbindungsanforderungen

1. Zuverlässigkeit. Insbesondere wird empfohlen, ungünstige (unzuverlässige) Arten der Holzbearbeitung in Fugen (Holzspäne, Quetschen quer zur Faser, Dehnung quer zur Faser) zu minimieren. Das sogenannte Prinzip der Fragmentierung hängt eng mit dem Konzept der Zuverlässigkeit zusammen: „Je kleiner und je mehr Verbindungen, desto höher ist die Zuverlässigkeit der Verbindung.“ Mit anderen Worten, zehn Schrauben mit kleinem Durchmesser sind einer Schraube mit den gleichen Metallkosten vorzuziehen, da das Holz im ersten Fall hauptsächlich unter Druck arbeitet (die „zuverlässige“ Art der Holzbearbeitung) und im zweiten Fall unter Scherung (die „unzuverlässige“ Art der Holzarbeit)

1. Zuverlässigkeit. Insbesondere wird empfohlen, ungünstige (unzuverlässige) Arten der Holzbearbeitung in Fugen (Holzspäne, Quetschen quer zur Faser, Dehnung quer zur Faser) zu minimieren. Das sogenannte Prinzip der Fragmentierung hängt eng mit dem Konzept der Zuverlässigkeit zusammen: „Je kleiner und je mehr Verbindungen, desto höher ist die Zuverlässigkeit der Verbindung.“ Mit anderen Worten, zehn Schrauben mit kleinem Durchmesser sind einer Schraube mit den gleichen Metallkosten vorzuziehen, da das Holz im ersten Fall hauptsächlich unter Druck arbeitet (die „zuverlässige“ Art der Holzbearbeitung) und im zweiten Fall unter Scherung (die „unzuverlässige“ Art der Holzarbeit)

2. Stärke. Insbesondere der Wunsch nach gleicher Festigkeit wie der Hauptteil der Struktur und nach dem Fehlen von Schwächungen (Löchern) im Abschnitt.

3. Reduzierte Arbeitsintensität bei der Herstellung und Montage von Bauwerken (Herstellbarkeit)

4. Verformbarkeit. Beispielsweise ist bei Kontaktverbindungen die Größe der maximalen Lagerbelastung begrenzt

Die Arbeit von Holz in Fugen. Als ungünstig gelten Holzarbeiten, bei denen das Biegen quer und schräg zur Faser sowie das Absplittern erfolgt. Es sind diese Arten von Holzarbeiten, die mit den Verbindungsarbeiten einhergehen und meist die direkte oder indirekte Ursache für strukturelles Versagen sind.

Zerknittert. Die Druckarbeit von Holz quer und schräg zu den Fasern ist durch erhöhte Verformbarkeit und geringe Festigkeit gekennzeichnet. Das Kraft-Verformungs-Diagramm beim Zerkleinern von Holz über Fasern hinweg spiegelt den Effekt der Abflachung der röhrenförmigen Zellen des Holzes wider. Es gibt drei Arten der Zerkleinerung:

- n Kollaps über die gesamte Fläche (R cm = 1,8 MPa, die ungünstigste Kollapsart)

- n Quetschen entlang eines Teils der Länge

- n Quetschung auf einem Teil der Oberfläche (unter den Unterlegscheiben) (R cm = 4 MPa)

Der Festigkeitszuwachs im letzteren Fall wird durch den verstärkenden Einfluss der den Quetschbereich umgebenden Holzfasern erklärt.

Grundlegende empirische Abhängigkeiten für die Zerkleinerung.

Abhängigkeit des Widerstands vom Winkel zwischen der Kraftrichtung und der Richtung der Holzfasern

R cm,a = R cm,0 / (1 + (R cm,0 /R cm,90 - 1) sin 3 a

Abhängigkeit des Widerstands von der Länge des Quetschbereichs

R cm,L = R cm (1 + 8 / (L cm + 1,2);[cm]

Absplittern. Die Zerspanung (Scherung) von Holz zeichnet sich durch geringe Festigkeit und spröde Zerstörbarkeit aus. In seiner „reinen“ Form kommt es praktisch nicht zu Absplitterungen. Normalerweise wird dieser Spannungszustand mit anderen (Zug und Druck über die Fasern) kombiniert.

Es gibt zwei Arten des Hackens: einseitiges Hacken und zweiseitiges Hacken. Im ersten Fall ist die Festigkeit geringer, da der Grad der ungleichmäßigen Spannungsverteilung höher ist. Bei den Berechnungen wird üblicherweise von einer gleichmäßigen Spannungsverteilung über die Länge der Scherfläche ausgegangen. Daher wird das Konzept der „durchschnittlichen Scherfestigkeit“ eingeführt

R sk,av = R sk,av / (1+ bL/e)

Die Formel spiegelt die physikalische Essenz des Scherphänomens wider: Koeffizient B berücksichtigt die Art der Scherung, und das L/e-Verhältnis berücksichtigt den Einfluss der Normalspannungen, die mit der Scherung einhergehen. R sk, durchschn— Scherfestigkeit bei gleichmäßiger Verteilung der Tangentialspannungen.

Die Abhängigkeit des Spanwiderstandes vom Winkel zwischen der Kraftrichtung und der Richtung der Holzfasern hat die Form:

R sk,a = R sk,0 / (1 + (R sk,0 /R sk,90 - 1) sin 3 a

| Zweck der Verbindungen |

In fabrikgefertigten Strukturen |

In Strukturen, die mit leichten Mechanisierungsmitteln hergestellt werden. |

|

|

aus getrocknetem Holz |

aus Balken und Brettern |

aus heimischem Rundholz |

|

| Rallye | Auf wasserfestem Kleber | Auf Eichen- oder Birkenplatten Derevyagin; auf Nägeln und dicken Dübeln aus Rundstahl, aus Kunststoff | Auf Polstern, Bolzen, Halterungen |

| Aufbauen | |||

| In einer komprimierten Verbindung |

Frontale Unterstützung |

||

| Bei einem gestreckten Gelenk | Gezahnte Verbindung mit wasserfestem Kleber | Holzplatten und Dichtungen auf Rundstahldübeln, Bolzen, Nägeln | Holzplatten auf Rundstahldübeln, verschraubt |

| Überzüge mit Unterlegscheiben | Auflagen mit Unterlegscheiben auf Blinddübeln und Schrauben | Stahlplatten mit Unterlegscheiben an Blindstiften und Auerhuhn | |

| Knotenverbindungen | |||

| Komprimierte Stäbe | Frontale und dreifrontale Betonung | Frontaler Schnitt; Frontal- und Dreifrontalbetonung | |

| Gestreckte Stangen | Mit Stahlbindern oder Klammern durch Auskleidungen und Dichtungen auf Leim oder Dübeln und Bolzen | Mit Stahlbindern oder Klammern durch Auskleidungen und Dichtungen auf Nägeln oder Dübeln und Bolzen | Stahlbinder oder -klammern durch Auskleidungen an Dübeln und Bolzen; Kreuzprofilhalterungen |

| Stäbe, die wechselnde Kräfte wahrnehmen | Zentrieren Sie die Schraube durch die Unterlegscheiben | Dübel, Kreuzprofilstifte, Nägel | Dübel, Kreuzprofilstifte |

| Mit Mittelbolzen, durch Klauenscheiben, Unterlegscheiben auf Blinddübeln, Schrauben, Kreuzprofilstiften oder auf Nägeln | Mit Mittelbolzen durch Unterlegscheiben an Blinddübeln, Auerhühnern oder an Querprofilstiften | ||

Hauptverbindungsarten (beim Rallyesport)

1. Verbindungen zu Stecklinge Arbeiten ohne besondere Arbeitsanschlüsse. Die Verbindungen sind nicht dehnbar; es sind nur zusätzliche Querstreben erforderlich (veraltete Art der Verklebung)

|

|

| Anschlussplan für Kerben | |

| Das Hauptanwendungsgebiet von Ausklinkungen sind Stoßverbindungen in Block- und Blockbindern, unter anderem in den Stützfugen des gestauchten Obergurtes zum gestreckten Untergurt.

Elemente von Holzkonstruktionen, die durch eine Kerbe (d.k.) verbunden sind, müssen mit Hilfsverbindungen befestigt werden – Bolzen, Klammern, Klammern usw., die hauptsächlich für die Installationslasten berechnet werden sollten |

|

|

|

2. Verbindungen auf Dübeln hauptsächlich tätig für Kompression(c), ähnlich den komprimierten Fachwerkstreben (c). Der Schub Q sp wird durch arbeitende Querverbindungen (p) – Bolzen, Klammern etc. – wahrgenommen Dehnungähnlich wie gestreckte Fachwerkpfosten (r)

|

|

|

Verschlüsselter Anschlussplan |

3. Verbindungen zu Dübel hauptsächlich tätig für biegen(und), ähnlich den Gestellen (und) eines strebenlosen Fachwerks. Die Verbindungen sind schubfrei, es sind lediglich zusätzliche Querstreben erforderlich

4. Verbindungen auf Leim, hauptsächlich daran arbeiten Schicht(τ), ähnlich einer Einschweißung Metallträger. Die Vernetzung erfolgt in der Regel durch die Klebenaht selbst

Breite Verbindungen

Beim Zusammenfügen schmaler Bretter entstehen Schilde benötigte Größen.

Es gibt mehrere Möglichkeiten, eine Verbindung herzustellen.

1)Anschluss an eine glatte Fuge;

Bei dieser Verbindungsmethode wird jeder Streifen oder jedes Brett als Plot bezeichnet, und die Naht, die durch die Verbindung entsteht, wird als Fuge bezeichnet. Die Qualität der Fugen wird durch das Fehlen von Lücken zwischen den Fugen der Ränder benachbarter Grundstücke angezeigt.

2)Bahnanschluss;

An den Rändern der Grundstücke werden Rillen ausgewählt und in deren Lamellen eingefügt, die die Grundstücke miteinander verbinden. Die Dicke der Lamellen und die Breite der Nut sollten 1/3 der Plattendicke nicht überschreiten.

3) Viertelanschluss;

In befestigten Abschnitten werden Viertel über die gesamte Länge ausgewählt. In diesem Fall überschreiten die Abmessungen des Viertels in der Regel nicht die Hälfte der Grundstücksdicke.

3) Nut-Feder-Verbindung (rechteckig und dreieckig);

Diese Art der Verbindung verleiht dem Grundstück auf der einen Seite eine Nut und auf der anderen Seite einen Grat. Der Kamm kann entweder rechteckig oder dreieckig sein, letzterer wird jedoch selten verwendet, da seine Festigkeit etwas geringer ist. Die Nut-Feder-Verbindung erfreut sich großer Beliebtheit und wird häufig von Parkettherstellern verwendet. Als Nachteil dieser Verbindung wird die geringere Effizienz angesehen, da mehr Platinen verwendet werden.

4) Verbindung " Schwalbenschwanz»;

Diese Art der Befestigung ähnelt ein wenig der vorherigen, nur der Kamm hat eine Trapezform. Nun, daher der Name.

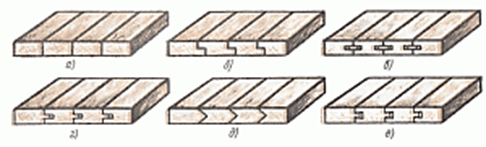

Verbinden von Brettern zu Paneelen: a – in eine glatte Laibung, b – in ein Viertel, c – in eine Latte, d – in eine Nut und einen rechteckigen Grat, e – in eine Nut und einen dreieckigen Grat, f – in einen Schwalbenschwanz

Außerdem werden bei der Montage von Schilden Dübel, Enden in einer Nut und ein Kamm mit einer am Ende eingeklebten Leiste verwendet. Bei den verleimten Lamellen gibt es dreieckige, rechteckige und verleimte, bei der Verwendung von Dübeln wird überwiegend die Schwalbenschwanznut gewählt. All dies ist erforderlich, um den Schild sicher zu befestigen.

Bretter: a – mit Keilen, 6 – mit Spitze in Nut und Feder, c – mit geklebtem Streifen am Ende, d – mit geklebtem Dreiecksstreifen, d – mit geklebtem Dreiecksstreifen.

Längenverbindung

Beliebte Arten von Längsverbindungen sind: End-to-End-Verbindungen, Nut-Feder-Verbindungen, Nut-Feder-Verbindungen, gezahnte Klebeverbindungen, Viertelverbindungen und Schienenverbindungen. Die Zahnverbindung ist am beliebtesten, da sie eine bessere Festigkeit aufweist.

Verbindungsstangen entlang der Länge: a - Ende an Ende, b - in Nut und Feder, c - auf Gehrung, d, e - auf einer gezahnten Klebeverbindung, f - in einem Viertel, g - auf einer Schiene

Es gibt auch das Spleißen, bei dem längere Abschnitte zusammengefügt werden. Dies kann auf verschiedene Arten geschehen. Zum Beispiel, ein halber Baum, mit schrägem Schnitt, schräger und gerader Patch-Verschluss, Schräg- und Geradespannverschluss und durchgehend. Bei der Wahl der Fachwerkverbindung sollte die erforderliche Verbindungslänge das 2- bis 2,5-fache der Holzdicke betragen. Für eine höhere Zuverlässigkeit werden Dübel verwendet, die beispielsweise beim Bau von Kopfsteinpflasterhäusern zu finden sind.

Bei Verwendung eines Schrägschnitts mit Endbeschnitt betragen die Maße das 2,5- bis 3-fache der Balkendicke und werden zusätzlich mit Dübeln befestigt.

Eine Verbindung mit einem geraden oder schrägen Patchschloss wird bei Bauwerken verwendet, in denen Zugkräfte auftreten. Ein gerader Felgenverschluss befindet sich auf einer Stütze, und ein schräger Verschluss kann in der Nähe der Stützen angebracht werden.

Wenn Sie sich für einen Schrägschnitt mit Abschlussbeschnitt entscheiden, sollte die Verbindung die 2,5- bis 3-fache Holzstärke aufweisen. In diesem Fall kommen auch Dübel zum Einsatz.

Bei der Verbindung mit einem geraden oder schrägen Spannschloss müssen Sie sich keine Gedanken über die Festigkeit machen, allerdings ist eine solche Verbindung schwierig herzustellen und beim Austrocknen des Holzes werden die Keile schwächer, sodass diese Verbindungsmethode für ernsthafte Konstruktionen nicht geeignet ist .

Beim Stumpfspleißen werden die beiden Enden des Holzes auf eine Unterlage gelegt und mit Klammern sicher verbunden.

Spleißen: a – Halbbaum, b – Schrägschnitt, c – gerader Patch-Verschluss, d – schräger Patch-Verschluss, e – gerader Spannverschluss, f – schräger Spannverschluss, g – End-to-End

Die Verbindung von Balken oder Baumstämmen kann beim Bau von Wänden entweder im Ober- oder im Obergeschoss erfolgen unterer Gurt V Fachwerkhäuser. Zu den wichtigsten Verbindungsarten gehören ein halber Baum, halbfüßig, dornig Und Eckbratpfanne.

Beim Halbbaumschneiden wird an den Enden der Balken die Hälfte der Dicke abgesägt oder abgeschnitten und anschließend in einem Winkel von 90 Grad verbunden.

Durch das Schneiden schiefer Ebenen an den Enden der Balken entsteht eine Halbfußverbindung, wodurch die Balken fest verbunden werden. Die Größe der Steigung wird durch die Formel bestimmt.

Das Schneiden mit einer Eckbratpfanne ist dem Fällen eines halben Baumes sehr ähnlich, aber Besonderheit ist, dass bei einer solchen Verbindung einer der Balken einen kleinen Teil an Breite verliert.

Aufbauen

Der Aufbau von Balken und Baumstämmen ist die Verbindung von Elementen in der Höhe, die häufig beim Bau von Pfeilern oder Streichhölzern verwendet wird.

Es gibt verschiedene Arten von Erweiterungen:

1) durchgehend mit versteckter Spitze;

2) durchgehend mit durchgehendem Kamm;

3) Halbbaum mit Bolzenbefestigung;

4)Halbbaum mit Befestigung mit Klammern;

5) Halbholz mit Bandstahlbefestigung;

6) schräger Schnitt mit Befestigung mit Klammern;

7) durchgehend mit Overlays;

8) Verschrauben;

Die Länge der Verbindungen beträgt normalerweise das 2- bis 3-fache der Dicke der zu verbindenden Balken oder das 2- bis 3-fache des Durchmessers der Baumstämme.

Verbindung der Stämme beim Aufbau: a – durchgehend mit verdecktem Zapfen, b – durchgehend mit durchgehendem First, c – Halbbaum mit Befestigung mit Bolzen, d – Halbbaum mit Befestigung mit Leiste Stahl, d – Halbbaum mit Befestigung mit Klammern, f – Schrägschnitt mit Befestigung mit Klammern, g – durchgehend mit Auskleidungen und Befestigung mit Schrauben

Zapfenverbindung

Beim Zapfen von Stäben wird an einem der Stäbe ein Zapfen geschnitten und am anderen eine Öse oder Fassung angebracht. Zapfenverbindungen werden häufig zur Herstellung von Tischlereien, Türen, Fenstern oder Riegeln verwendet. Alle Verbindungen werden mit Kleber hergestellt. Sie können nicht nur einen, sondern auch zwei oder mehr Spikes verwenden. Je mehr Zapfen, desto größer die Klebefläche. Diese Art der Verbindung kann in Eckende, Eckmitte und Eckkasten unterteilt werden.

Bei einer eckigen Endverbindung werden ein offener durchgehender Zapfen (eins, zwei oder drei), ein Zapfen mit durchgehender und nicht durchgehender Verdunkelung sowie Einsteckdübel verwendet. Eckmittelverbindungen finden sich an Türen. Bei Eckmittel- und Endverbindungen können zusätzlich Nägel, Schrauben, Dübel oder Bolzen verwendet werden.

Eckzapfenverbindungen: a – offener durchgehender Einzelzapfen UK-1, b – offener durchgehender Doppelzapfen UK-2, c – offener durchgehender Dreifachzapfen UK-3, d – nicht durchgehender Zapfen mit Halbdunkel UK-4, d – durchgehender Zapfen mit Halbdunkel UK-5; nicht durchgehend auf der Gehrung mit einem einsteckbaren Flachzapfen UK-10, l – durchgehend auf der Gehrung mit ein steckbarer Flachzapfen UK-11

Winkelmittelverbindungen am Zapfen: a – nicht durchgehender Typ US-1, b durch US-2, c – durch doppeltes US-3, d – nicht durch in Nut und Feder US-4, e – nicht durch in der Nut US-5, f - nicht durchgehend auf Runddübeln US-6

Verbindungsarten von Holzkonstruktionen

Typischerweise haben Holzprodukte wie Balken, Bretter oder Bretter eine bestimmte Größe, für den Bau sind jedoch häufig Materialien erforderlich, die länger, breiter oder dicker sind. Um die erforderlichen Abmessungen zu erhalten, gibt es daher Verschiedene Arten Verbindungen über Kerben, die manuell nach Markierung oder mit Spezialgeräten hergestellt werden.

Breite Verbindungen

Beim Zusammenfügen schmaler Bretter erhält man Bretter in der gewünschten Größe.

Es gibt mehrere Möglichkeiten, eine Verbindung herzustellen.

1) Fuge mit glatter Laibung;

Bei dieser Verbindungsmethode wird jeder Streifen oder jedes Brett als Plot bezeichnet, und die Naht, die durch die Verbindung entsteht, wird als Fuge bezeichnet. Die Qualität der Fugen wird durch das Fehlen von Lücken zwischen den Fugen der Ränder benachbarter Grundstücke angezeigt.

2) Bahnanschluss;

An den Rändern der Grundstücke werden Rillen ausgewählt und in deren Lamellen eingefügt, die die Grundstücke miteinander verbinden. Die Dicke der Lamellen und die Breite der Nut sollten 1/3 der Plattendicke nicht überschreiten.

3) Viertelverbindung;

In befestigten Abschnitten werden Viertel über die gesamte Länge ausgewählt. In diesem Fall überschreiten die Abmessungen des Viertels in der Regel nicht die Hälfte der Grundstücksdicke.

3) Nut-Feder-Verbindung (rechteckig und dreieckig);

Diese Art der Verbindung verleiht dem Grundstück auf der einen Seite eine Nut und auf der anderen Seite einen Grat. Der Kamm kann entweder rechteckig oder dreieckig sein, letzterer wird jedoch selten verwendet, da seine Festigkeit etwas geringer ist. Die Nut-Feder-Verbindung erfreut sich großer Beliebtheit und wird häufig von Parkettherstellern verwendet. Als Nachteil dieser Verbindung wird die geringere Effizienz angesehen, da mehr Platinen verwendet werden.

4) Schwalbenschwanzverbindung;

Diese Art der Befestigung ähnelt ein wenig der vorherigen, nur der Kamm hat eine Trapezform. Nun, daher der Name.

Außerdem werden bei der Montage von Schilden Dübel, Enden in einer Nut und ein Kamm mit einer am Ende eingeklebten Leiste verwendet. Bei den verleimten Lamellen gibt es dreieckige, rechteckige und verleimte, bei der Verwendung von Dübeln wird überwiegend die Schwalbenschwanznut gewählt. All dies ist erforderlich, um den Schild sicher zu befestigen.

Längenverbindung

Beliebte Arten von Längsverbindungen sind: End-to-End-Verbindungen, Nut-Feder-Verbindungen, Nut-Feder-Verbindungen, gezahnte Klebeverbindungen, Viertelverbindungen und Schienenverbindungen. Die Zahnverbindung ist am beliebtesten, da sie eine bessere Festigkeit aufweist.

Es gibt auch das Spleißen, bei dem längere Abschnitte zusammengefügt werden. Dies kann auf verschiedene Arten geschehen. Zum Beispiel Halbbaum, Schrägschnitt, Schräg- und Gerade-Auflageschloss, Schräg- und Gerade-Spannschloss und End-to-End. Bei der Wahl der Fachwerkverbindung sollte die erforderliche Verbindungslänge das 2- bis 2,5-fache der Holzdicke betragen. Für eine höhere Zuverlässigkeit werden Dübel verwendet, die beispielsweise beim Bau von Kopfsteinpflasterhäusern zu finden sind.

Bei Verwendung eines Schrägschnitts mit Endbeschnitt betragen die Maße das 2,5- bis 3-fache der Balkendicke und werden zusätzlich mit Dübeln befestigt.

Eine Verbindung mit einem geraden oder schrägen Patchschloss wird bei Bauwerken verwendet, in denen Zugkräfte auftreten. Ein gerader Felgenverschluss befindet sich auf einer Stütze, und ein schräger Verschluss kann in der Nähe der Stützen angebracht werden.

Wenn Sie sich für einen Schrägschnitt mit Abschlussbeschnitt entscheiden, sollte die Verbindung die 2,5- bis 3-fache Holzstärke aufweisen. In diesem Fall kommen auch Dübel zum Einsatz.

Bei der Verbindung mit einem geraden oder schrägen Spannschloss müssen Sie sich keine Gedanken über die Festigkeit machen, allerdings ist eine solche Verbindung schwierig herzustellen und beim Austrocknen des Holzes werden die Keile schwächer, sodass diese Verbindungsmethode für ernsthafte Konstruktionen nicht geeignet ist .

Bei einer Stoßverbindung werden die beiden Enden eines Balkens auf eine Unterlage gelegt und mit Klammern sicher verbunden.

Die Verbindung von Balken oder Baumstämmen findet sich beim Bau von Wänden oder in der oberen oder unteren Verkleidung von Fachwerkhäusern. Zu den wichtigsten Verbindungsarten zählen Halbbaum-, Halbfuß-, Zapfen- und Eckpfannenverbindungen.

Beim Halbbaumschneiden wird an den Enden der Balken die Hälfte der Dicke abgesägt oder abgeschnitten und anschließend in einem Winkel von 90 Grad verbunden.

Durch das Schneiden schiefer Ebenen an den Enden der Balken entsteht eine Halbfußverbindung, wodurch die Balken fest verbunden werden. Die Größe der Steigung wird durch die Formel bestimmt.

Das Ausklinken mit einer Eckbratpfanne ist dem Ausklinken eines halben Baumes sehr ähnlich, die Besonderheit besteht jedoch darin, dass bei einer solchen Verbindung einer der Balken einen kleinen Teil an Breite verliert.

Höhenverbindung

Beim Brückenbau kommt es zu einer kreuzförmigen Verbindung von Trägern. Bei dieser Methode können Sie eine Halbbaumverbindung, einen Drittel und ein Viertel Baum oder die Ausklinkung eines Balkens verwenden.

Aufbauen

Der Aufbau von Balken und Baumstämmen ist die Verbindung von Elementen in der Höhe, die häufig beim Bau von Pfeilern oder Streichhölzern verwendet wird.

Es gibt verschiedene Arten von Erweiterungen:

1) durchgehend mit verstecktem Zapfen;

2) durchgehend mit durchgehendem Grat;

3) Halbbaum mit Bolzenbefestigung;

4) Halbbaum mit Befestigung mit Klammern;

5) Halbholz mit Bandstahlbefestigung;

6) ein schräger Schnitt mit Befestigung mit Klammern;

7) End-to-End mit Overlays;

8) Verschraubung;

Die Länge der Verbindungen beträgt normalerweise das 2- bis 3-fache der Dicke der zu verbindenden Balken oder das 2- bis 3-fache des Durchmessers der Baumstämme.

Zapfenverbindung

Beim Zapfen von Stäben wird an einem der Stäbe ein Zapfen geschnitten und am anderen eine Öse oder Fassung angebracht. Zapfenverbindungen werden häufig zur Herstellung von Tischlereien, Türen, Fenstern oder Riegeln verwendet. Alle Verbindungen werden mit Kleber hergestellt. Sie können nicht nur einen, sondern auch zwei oder mehr Spikes verwenden. Je mehr Zapfen, desto größer die Klebefläche. Diese Art der Verbindung kann in Eckende, Eckmitte und Eckkasten unterteilt werden.

Bei einer eckigen Endverbindung werden ein offener durchgehender Zapfen (eins, zwei oder drei), ein Zapfen mit durchgehender und nicht durchgehender Verdunkelung sowie Einsteckdübel verwendet. Eckmittelverbindungen finden sich an Türen. Bei Eckmittel- und Endverbindungen können zusätzlich Nägel, Schrauben, Dübel oder Bolzen verwendet werden.

Nun, das liegt wahrscheinlich nur an den Verbindungstypen. Ausgenommen hiervon sind Verbindungen, die mit Nägeln, Schrauben oder Bolzen hergestellt werden. Reines Holz und etwas Leim. :) :)

Das Sparrensystem ist das komplexeste und eines der wichtigsten Elemente des Hauses; der Komfort und die Betriebszeit des Gebäudes hängen weitgehend von der korrekten Konstruktion ab. Berechnung und Design Sparrensystem sollte nur gemacht werden erfahrene Bauherren oder Ingenieure mit besonderer Ausbildung.

Der Entwurf eines Holzsparrensystems ist viel schwieriger als jedes andere Metallkonstruktionen. Warum? In der Natur gibt es keine zwei Bretter mit absolut identischen Festigkeitsindikatoren; dieser Parameter wird von vielen Faktoren beeinflusst.

Das Metall hat die gleichen Eigenschaften, die nur von der Stahlsorte abhängen. Die Berechnungen werden korrekt sein, der Fehler wird minimal sein. Bei Holz ist alles viel komplizierter. Um das Risiko einer Systemzerstörung zu minimieren, ist es notwendig, einen großen Sicherheitsspielraum vorzusehen. Die meisten Entscheidungen werden direkt von den Bauherren vor Ort getroffen, nachdem sie den Zustand des Bauholzes beurteilt und die Konstruktionsmerkmale berücksichtigt haben. Praxiserfahrung ist sehr wichtig.

Warum müssen Sparren gespleißt werden?

Es gibt mehrere Gründe, warum Sparren gespleißt werden müssen.

- Die Dachlänge überschreitet die Standardholzlänge. Standardlänge Bretter dürfen sechs Meter nicht überschreiten. Bei großem Gefälle müssen die Bretter verlängert werden.

- Während des Baus bleibt viel übrig gute Bretter 3–4 m lang. Um die geschätzten Kosten des Gebäudes zu senken und die Menge an unproduktivem Abfall zu reduzieren, können diese Teile zur Herstellung von Sparren verwendet werden, nachdem sie zuvor zusammengefügt wurden.

Wichtig. Es ist zu beachten, dass die Festigkeit von gespleißten Sparren immer geringer ist als die von ganzen Sparren. Sie sollten darauf achten, dass sich der Verbindungspunkt möglichst nah an den vertikalen Anschlägen befindet.

Spleißmethoden

Es gibt verschiedene Möglichkeiten zum Spleißen, es gibt definitiv kein besser oder schlechter. Handwerker treffen ihre Entscheidungen unter Berücksichtigung ihrer Fähigkeiten und der spezifischen Lage der Verbindung.

Tisch. Methoden zum Spleißen von Sparren.

| Spleißmethode | Kurze Beschreibung der Technologie |

|---|---|

| Es wird auf Platten mit einer Dicke von mindestens 35 mm verwendet. Eine recht komplexe Methode, die praktische Erfahrung erfordert. Tischlerarbeit. Von der Stärke her ist die Verbindung die schwächste aller existierenden. Der Vorteil liegt in der Holzersparnis. In der Praxis wird es auf Baustellen nur sehr selten eingesetzt. |

| Mit Hilfe einer Auflage wird die Länge der Sparrenschenkel erhöht. Die Abdeckung kann aus Holz oder Metall sein. Wenn die Länge von zwei Brettabschnitten gemäß den Parametern des Sparrensystems nicht ausreicht, können Sie diese mit dieser Methode erhöhen. Stoßverbindungen haben die höchste Biegefestigkeit und werden häufig beim Bau verschiedener Bauwerke verwendet. |

| Überlappend. Zwei Bretter werden überlappend befestigt. Die einfachste Methode liegt hinsichtlich der Festigkeit im Mittelfeld. Mangel - Gesamtlänge zwei Bretter müssen länger als die Designlänge sein Sparrenbein. |

In diesem Artikel betrachten wir die beiden einfachsten und zuverlässigsten Verbindungsmethoden: Stoß- und Überlappungsverbindung. Es macht keinen Sinn, den schrägen Schnitt anzufassen, er wird deshalb fast nie verwendet große Menge Mängel.

Anforderungen der Bauordnungen und Vorschriften zum Verbinden von Sparren

Unsachgemäßes Spleißen der Sparren entlang der Länge kann nicht nur deren Widerstandsfähigkeit gegen Biegebelastungen stark verringern, sondern auch zur vollständigen Zerstörung der Struktur führen. Die Folgen dieser Situation sind sehr traurig. Bauvorschriften Achten Sie bei der Auswahl der Größe des Befestigungselements, seines Installationsorts und der Länge der Pads auf bestimmte Muster. Die Daten basieren auf langjähriger praktischer Erfahrung.

Gespleißte Sparren sind viel stärker, wenn sie mit Metallstiften und nicht mit Nägeln verbunden werden. Die Anleitung hilft Ihnen bei der Erstellung eigener Anschlussberechnungen. Der Vorteil der Methode liegt in ihrer Vielseitigkeit; mit ihr lassen sich nicht nur Probleme bei der Sparrenverlängerung, sondern auch beim Aufbau anderer Dachelemente lösen. Spezialisierte Unternehmen führten grobe Berechnungen durch und sammelten die Daten in einer Tabelle, die jedoch nur die minimal akzeptablen Parameter angibt.

- Durchmesser und Länge der Bolzen. In jedem Fall muss der Durchmesser der Bolzen ≥ 8 mm betragen. Dünnere Materialien haben keine ausreichende Festigkeit und werden daher nicht empfohlen. Warum? IN Metallverbindungen Der Durchmesser der Bolzen wird anhand der Zugkräfte berechnet. Während der Kontraktion Metalloberflächen Sie werden so fest aneinander gepresst, dass sie durch Reibung zusammengehalten werden. Bei Holzkonstruktionen wirkt der Stift beim Biegen. Einzelne Bretter lassen sich nicht mit großer Kraft zusammenziehen, die Unterlegscheiben fallen ins Brett. Darüber hinaus ändert sich mit der Änderung der relativen Luftfeuchtigkeit die Dicke der Dielen, wodurch die Spannkraft abnimmt. Zum Biegen verwendete Bolzen müssen vorhanden sein grosse Grösse. Der spezifische Durchmesser des Bolzens muss anhand der Formel ermittelt werden d w = 0,25×S, wobei S die Dicke der Platte ist. Beispielsweise sollte bei einer Platte mit einer Dicke von 40 mm der Stiftdurchmesser 10 mm betragen. Obwohl dies alles recht relativ ist, müssen Sie die spezifischen Belastungen im Auge behalten, und diese hängen von vielen Faktoren ab.

- Länge der Brettüberlappung. Dieser Parameter sollte immer das Vierfache der Breite der Bretter betragen. Bei einer Sparrenbreite von 30 cm darf die Überlappungslänge nicht weniger als 1,2 m betragen. Das haben wir bereits erwähnt spezifische Lösung vom Meister unter Berücksichtigung des Zustands des Holzes, des Neigungswinkels der Sparren, des Abstands zwischen ihnen und des Gewichts akzeptiert Dachmaterialien Und Klimazone Standort des Gebäudes. Alle diese Parameter haben großen Einfluss auf die Stabilität des Sparrensystems.

- Bolzenlochabstand. Es wird empfohlen, die Befestigungselemente in einem Abstand von mindestens sieben Bolzendurchmessern anzubringen, der Abstand vom Plattenrand sollte mindestens drei Durchmesser betragen. Dabei handelt es sich um Mindestwerte; in der Praxis empfiehlt es sich, diese zu erhöhen. Aber es hängt alles von der Breite des Bretts ab. Durch die Vergrößerung des Randabstandes darf der Abstand zwischen den Noppenreihen nicht zu sehr verringert werden.

- Anzahl der Spurstangen. Es gibt recht komplexe Formeln, die jedoch in der Praxis nicht verwendet werden. Handwerker montieren unter Berücksichtigung des Abstands zwei Reihen Stollen, die Löcher sind schachbrettartig angeordnet.

Praktische Ratschläge. Um die Biegefestigkeit der gespleißten Sparren zu erhöhen, sollten die Löcher der Stehbolzen nicht auf einer Linie liegen, sondern um mindestens einen Durchmesser versetzt sein.

Stoßverbindung mit Brettern

Es ist viel bequemer, die Arbeit am Boden durchzuführen; bereiten Sie eine ebene Fläche vor. Legen Sie die Stangen auf den Boden – die Sparren müssen gekürzt werden, Sie benötigen dafür Freiraum Kreissäge. Informieren Sie sich vor dem Spleißen genau über die Länge der Sparren. Sie müssen es an der Struktur messen und eine beliebige dünne Schicht verwenden lange Bretter, Seil oder Bauband. Bei einem Fehler von wenigen Zentimetern ist das kein Problem. Bei der Verbindung der Sparrenschenkel auf dem Dach lässt sich dieser Fehler problemlos beheben.

Schritt 1. Legen Sie ein Brett auf die Stangen und schneiden Sie das Ende genau im rechten Winkel ab. Besser ist es, mit einer handgeführten Elektrokreissäge zu schneiden.

Wichtig. Befolgen Sie die Sicherheitsregeln, es handelt sich um ein schnelles und sehr gefährliches Werkzeug. Entfernen Sie niemals die werkseitigen Sicherheitsfunktionen der Säge und schalten Sie die elektrischen Überlastrelais niemals aus.

Sparrenbretter sind ziemlich schwer; beim Schneiden sollten Sie sie so positionieren, dass sie das Sägeblatt nicht einklemmen oder beim Schneiden vorzeitig brechen. Bereiten Sie das zweite Brett auf die gleiche Weise vor. Achten Sie darauf, dass der Schnitt nur im rechten Winkel erfolgt. Die Enden der gespleißten Bretter sollten vollflächig eng aneinander anliegen; dies ist notwendig, um die Festigkeit der gespleißten Sparren zu erhöhen. Tatsache ist, dass selbst wenn die Verbindung der Bolzen gelöst wird, die Enden beim Biegen über die gesamte Länge des Schnitts aneinander anliegen und die Last halten. Pfosten und Dachbretter verhindern lediglich, dass die Struktur entlang ihrer Länge kriecht.

Schritt 2. Legen Sie zwei vorbereitete Sparrenbretter nebeneinander. Bereiten Sie ein Brett für die Auflage vor. Wir haben bereits erwähnt, dass seine Länge etwa das Vierfache der Breite des Bretts betragen sollte. Wenn die Dachschrägen eine leichte Neigung aufweisen, ist der Abstand zwischen den Sparren groß und das Dach wird gedämmt Mineralwolle, dann steigen die Biegebelastungen deutlich an. Dementsprechend muss die Länge der Platte zum Spleißen erhöht werden.

Schritt 3. Legen Sie die Auflage für die Verbindung auf zwei benachbarte Bretter. Nicht selten unterscheiden sich Dicke und Breite von Brettern, selbst aus derselben Charge, um mehrere Millimeter. Wenn dies der Fall ist, richten Sie die Bretter auf der Seite aus, auf der die Beplankung festgenagelt werden soll.

Praktische Ratschläge. Die Wissenschaft der Materialfestigkeit besagt, dass je dünner das Material ist, desto größer ist seine Biegefestigkeit entlang einer dünnen Ebene. Das bedeutet, dass beispielsweise fünf an einer Kante nebeneinander gelegte Bretter mit jeweils 1 cm Dicke einer deutlich höheren Belastung standhalten als ein Brett mit 5 cm Dicke. Fazit – zum Spleißen ist es überhaupt nicht nötig, dick zuzuschneiden teure Materialien, können Sie mehrere dünne Stücke der gewünschten Länge verwenden. Solche Stücke gibt es auf jeder Baustelle zur Genüge.

Schritt 4. Bohren Sie die Löcher für die Stehbolzen schachbrettartig und in genormten Abständen. Damit sich die einzelnen Elemente beim Bohren der Löcher nicht bewegen, müssen sie provisorisch aneinander befestigt werden. Verwenden Sie für diese Zwecke lange und dünne Schrauben; Nageln wird nicht empfohlen. Sie zerschneiden oder reißen die Holzfasern und die Festigkeit der Platte nimmt leicht ab. Selbstschneidende Schrauben schneiden die Fasern nicht, sondern drücken sie auseinander; nach dem Herausschrauben stellen die Platten ihre ursprünglichen Festigkeitseigenschaften fast vollständig wieder her.

Schritt 5. Bohren Sie Löcher, platzieren Sie sie nicht auf derselben Linie, da die Bretter sonst während des Gebrauchs reißen können.

Möglicherweise finden Sie Empfehlungen, die Bretter nach dem Bohren der Löcher zu trennen und Jute dazwischen zu legen, um die Entstehung von Kältebrücken zu verhindern. Das ist nicht nur verschwendete Arbeit, sondern auch schädlich. Warum? Erstens entstehen an den Verbindungsstellen keine Kältebrücken, im Gegenteil, sie haben die größte Dicke und dementsprechend die geringste Wärmeleitfähigkeit. Aber selbst wenn sie erscheinen, wird es keine geben negative Konsequenzen Das wird es nicht, es ist ein Dachstuhlsystem, nicht Zimmerfenster oder eine Tür. Zweitens verringert Jute die Reibungskraft zwischen den Spleißelementen, was sich sehr negativ auf deren Festigkeit auswirkt. Drittens: Wenn Kondenswasser auf das Material gelangt, was sehr wahrscheinlich ist, dauert es sehr lange, bis die Feuchtigkeit daraus entfernt wird. Welche Folgen ein langfristiger Kontakt von Holzkonstruktionen mit Feuchtigkeit hat, muss nicht erklärt werden.

Schritt 6. Stecken Sie die Bolzen in die vorbereiteten Löcher, setzen Sie auf beiden Seiten Unterlegscheiben ein und ziehen Sie sie mit Muttern fest an. Es wird empfohlen, die Unterlegscheiben festzuziehen, bis sie in das Holz gedrückt werden. Die überschüssige Länge der Bolzen kann mit einem Rundschleifer mit Metallscheibe abgeschnitten werden.

Alle anderen Sparren werden auf die gleiche Weise gespleißt.

Überlappendes Spleißen

Diese Verbindung ist einfacher herzustellen, aber unter einer Bedingung: Die Gesamtlänge der beiden Bretter lässt dies zu; sie muss um den Überlappungsbetrag größer sein als die Länge des Sparrenschenkels.

Wenn Sie Holz haben Geringe Qualität, dann empfiehlt es sich, sie vor Beginn der Arbeiten auf einer ebenen Fläche auszulegen und eine Inspektion durchzuführen. Wählen Sie für lange Abschnitte gespleißter Sparren gerade und für Segmente Kurven. Für das Sparrensystem wird jedoch dringend empfohlen, nur zu kaufen hochwertige Materialien, das ist kein architektonisches Element eines Gebäudes, an dem man sparen kann.

Schritt 1. Wählen Sie die Bretter aus und legen Sie sie auf die Balken. Wenn Sie möchten, können Sie die Enden mit ausrichten Kreissäge, kein Wunsch – passt nicht zusammen. Der Zustand der Enden hat keinen Einfluss auf die Festigkeit der Überlappungsverbindung.

Schritt 2. Legen Sie die Bretter übereinander, passen Sie die Länge der Fuge und die Gesamtgröße der Sparren an.

Praktische Ratschläge. Die Bretter müssen streng parallel zueinander liegen. Da der obere um die Materialstärke über den unteren hinausragt, sollten darunter und unter den Stäben Ständer aus Stücken angebracht werden. Die Dicke der Segmente sollte der Dicke der Bodenplatte entsprechen.

Schritt 3. Richten Sie die Bretter an einer der Kanten aus und befestigen Sie sie vorübergehend mit selbstschneidenden Schrauben. Löcher bohren, Bolzen und Unterlegscheiben anbringen und Muttern festziehen.

Stoßverbindung mit Sperrholz

Eine Möglichkeit, Sparren zu verbinden, hilft, Bretter einzusparen und Abfälle rationell zu nutzen verschiedenes Bauholz. IN in diesem Fall Es wird Sperrholz mit einer Dicke von einem Zentimeter verwendet.

Schritt 1. Legen Sie die Sparrenbretter gleichmäßig auf die Baustelle, schließen Sie die Enden und achten Sie auf die Parallelität der Seitenkanten. Die Bretter sollten möglichst gleichmäßig dick sein, die Enden sollten exakt im rechten Winkel geschnitten sein.

Schritt 2. Bestreichen Sie die Oberfläche mit einem Pinsel großzügig mit PVA-Kleber.

Schritt 3. Legen Sie das vorbereitete Stück Sperrholz an die Verbindungsstelle und drücken Sie es mit Klammern fest. Achten Sie beim Befestigen darauf, dass sich das Sperrholz nicht von seiner ursprünglichen Position bewegt.

Schritt 4. Schrauben Sie das Sperrholz mit langen, starken selbstschneidenden Schrauben in einem versetzten Muster an die Bretter. Die Länge der Schrauben sollte 1–2 kürzer sein als die Gesamtdicke der Bretter und des Sperrholzes; ihre Enden dürfen nicht herausragen Rückseite. Achten Sie darauf, Unterlegscheiben unter die Schrauben zu legen großer Durchmesser. Bohren Sie vor dem Anziehen der Schrauben Löcher in die Sparren. Ihr Durchmesser sollte 2–3 mm kleiner sein als der Durchmesser des Gewindeteils der Hardware.

Schritt 5. Drehen Sie das Brett um Rückseite Stellen Sie die Ständer unter die Enden, sie dürfen nicht in der Luft hängen. Entfernen Sie vorsichtig alle installierten Klemmen nacheinander.

Schritt 6. Tragen Sie Kleber auf die Oberflächen auf und legen Sie ein zweites Stück Sperrholz darauf. Klemmen Sie es erneut mit Klammern fest.

Schritt 7 Ziehen Sie die Schrauben mit großer Kraft an.

Wichtig. Achten Sie beim Anziehen der Schrauben darauf, dass diese nicht gegeneinander positioniert werden. Der Versatz muss mindestens drei Zentimeter betragen.

Schritt 8 Entfernen Sie die Klammern. Um die Spleißbaugruppe zu verstärken, ziehen Sie sie mit Durchgangsstiften fest. Sie sollten auf die gleiche Weise platziert werden wie beim herkömmlichen Stoßspleißen.

Praktische Ratschläge. Die Löcher für die Bolzen sollten 0,5–1,0 mm kleiner sein als der Durchmesser des Bolzens. Manchmal ist es unmöglich, den Durchmesser eines Bohrers für Holz genau auszuwählen. Dann empfiehlt es sich, den Bohrer ein wenig zu nutzen kleinerer Durchmesser, lassen Sie den Stift mit genügend Kraft hinein.

Während sie weggehämmert wurde starke Schläge Durch den Hammerschlag werden die ersten paar Windungen des Gewindes zerquetscht, was das Aufschrauben der Mutter sehr erschwert. Um Probleme zu vermeiden, ziehen Sie die Muttern vor dem Eintreiben des Bolzens fest. Lassen Sie nun das Gewinde am Ende abknicken, es wird nicht mehr benötigt. Überprüfen Sie vor der Montage der Sparren, ob der Kleber trocken ist. Bei gutem Wetter dauert es etwa 24 Stunden, bis es vollständig ausgehärtet ist.

Der letzte Schliff ist das Auftragen von Kleber

Wichtig. Wenn beim Spleißen der Sparren entlang der Bretterlänge die Muttern angezogen wurden, bis die Unterlegscheibe im Holz versunken war, ist dies bei Sperrholz nicht möglich. Kontrollieren Sie die Presskraft sorgfältig, um das Sperrholzfurnier nicht zu beschädigen.

So schlagen Sie Nägel beim Spleißen richtig in die Sparren ein

Es ist nicht immer möglich und notwendig, einzelne Sparrenelemente mit Bolzen zu verbinden, manchmal ist dies mit gewöhnlichen glatten Nägeln einfacher. Allerdings muss man sie richtig einschlagen können, sonst lässt die Druckkraft der Bretter mit der Zeit deutlich nach. Die Länge des Nagels sollte 2,5–3 cm größer sein als die Dicke des Sparrens an der Verbindungsstelle.

Wie schlägt man Nägel richtig ein, um belastete oder kritische Holzkonstruktionen zu verbinden?

Schritt 1. Schlagen Sie den Nagel in einem leichten Winkel, aber nicht vollständig, in die Bretter ein. Es ist notwendig, dass die Spitze etwa einen Zentimeter über die Rückseite hinausragt.

Schritt 2. Biegen Sie den Nagel auf der Rückseite des Sparrens mit einem Hammer im rechten Winkel.

Schritt 3. Schlagen Sie den Nagel noch etwa einen Zentimeter weiter ein. Biegen Sie das Ende erneut, der Biegewinkel sollte jetzt deutlich weniger als 90° betragen. Je stärker Sie es biegen, desto sicherer wird die endgültige Fixierung.

Schritt 4. Jetzt können Sie den Nagelkopf ganz einschlagen. Biegen Sie auf der Rückseite den hervorstehenden Teil, bis das scharfe Ende vollständig in das Brett eingeführt ist. Denken Sie daran, dass der Punkt, an dem der Nagelkörper austritt, und der Punkt, an dem seine Spitze eingeschlagen wird, nicht auf derselben Linie liegen sollten.

Durch diese Technologie entfällt die selbständige Schwächung der Presskraft vollständig.

Es wurde bereits erwähnt, dass die Biegefestigkeit der Sparren an der Stoßstelle immer geringer ist als die des gesamten Elements. Nach Möglichkeit Versuchen Sie, diesen Knoten so nah wie möglich am First, der Mauerlat oder verschiedenen Abstandshaltern zu platzieren. Solche Vorsichtsmaßnahmen minimieren das Risiko einer mechanischen Zerstörung des Sparrenschenkels. Wenn diese Möglichkeit aus irgendeinem Grund nicht besteht, wird nicht empfohlen, den Anschlag unter der Verbindung in einem Abstand von mehr als 15 % der Schenkellänge von beiden Enden zu platzieren.

Verwenden Sie für Verbindungen niemals schwarze selbstschneidende Schrauben.. Dieses Metall hat zwei wesentliche Nachteile. Erstens oxidiert es schnell und verliert seine ursprüngliche Festigkeit. Zweitens beinhaltet die Herstellungstechnologie solcher selbstschneidenden Schrauben das Härten. Gehärtete selbstschneidende Schrauben bei Überschreitung zulässige Belastung nicht dehnen, sondern platzen. Während des Betriebs des Daches ändert sich die relative Luftfeuchtigkeit von Holzkonstruktionen und die Dicke der Bretter schwankt entsprechend. Und dadurch kann sich die Zugkraft der selbstschneidenden Schraube deutlich erhöhen, sie hält dem nicht stand und reißt.

Übertreiben Sie es nicht mit der Menge an Hardware. Wenn es zu viele davon gibt, verringern die Löcher die Festigkeit der zu verbindenden Teile erheblich, wodurch der gegenteilige Effekt erzielt wird: Der Aufbau wird nicht verstärkt, sondern geschwächt.

Video - Sparren entlang der Länge verbinden

Neben der Bearbeitung von Vollholzstücken ist es oft notwendig, Holzteile zu Einheiten und Strukturen zu verbinden. Verbindungen zwischen Elementen von Holzkonstruktionen werden als Podeste bezeichnet. Verbindungen in der Konstruktion von Holzteilen werden durch fünf Arten von Passungen bestimmt: gespannte, feste, gleitende, lockere und sehr lockere Passung.

Knoten - Dies sind Teile von Bauwerken an der Verbindungsstelle von Teilen. Holzkonstruktionsverbindungen werden in folgende Typen unterteilt: End-, Seiten-, Eck-T-förmige, kreuzförmige, Eck-L-förmige und Kasteneckverbindungen.

Tischlerverbindungen bieten mehr als 200 Möglichkeiten. Wir betrachten hier nur die Verbindungen, die Tischler und Zimmerer in der Praxis nutzen.

Endverbindung (Verlängerung) – Verbindung von Teilen entlang der Länge, wenn ein Element eine Fortsetzung des anderen ist. Solche Verbindungen sind glatt, gezackt mit Spitzen. Zusätzlich werden sie mit Kleber, Schrauben und Überzügen befestigt. Horizontale Endverbindungen halten Druck-, Zug- und Biegebelastungen stand (Abb. 1 - 5). Das Schnittholz wird in die Länge gezogen und bildet an den Enden vertikale und horizontale Zahnverbindungen (Keilverriegelung) (Abb. 6). Solche Verbindungen müssen während des gesamten Klebevorgangs nicht unter Druck stehen, da hier erhebliche Reibungskräfte wirken. Durch Fräsen hergestellte gezahnte Schnittholzverbindungen erfüllen die höchste Genauigkeitsklasse.

Verbindungen von Holzkonstruktionen müssen sorgfältig und gemäß drei Genauigkeitsklassen ausgeführt werden. Die erste Klasse ist für Messgerät Gute Qualität Die zweite Klasse umfasst Möbelprodukte und die dritte Klasse Bauteile, landwirtschaftliche Geräte und Behälter. Die seitliche Verbindung mehrerer Bretter oder Latten durch die Kante wird als Fügen bezeichnet (Abb. 7). Solche Verbindungen werden beim Bau von Böden, Toren, Zimmertüren usw. verwendet. Bretter und Lattenroste werden zusätzlich mit Querstangen und Spitzen verstärkt. Bei der Verkleidung von Decken und Wänden überlappen die oberen Dielen die unteren um 1/5 – 1/4 der Breite. Die Außenwände sind mit horizontal verlegten überlappenden Brettern verkleidet (Abb. 7, g). Das obere Brett überlappt das untere um 1/5 - 1/4 der Breite, was die Ableitung von Niederschlägen gewährleistet. Durch die Verbindung des Endes eines Teils mit dem Mittelteil eines anderen entsteht eine T-förmige Verbindung der Teile. Für solche Verbindungen gibt es eine Vielzahl von Möglichkeiten, zwei davon sind in Abb. dargestellt. 8. Diese Verbindungen (Kabelbinder) werden verwendet, wenn die Balken von Böden und Trennwänden mit den Rohrleitungen des Hauses verbunden werden. Das Verbinden von Teilen im rechten oder schrägen Winkel wird als Kreuzverbindung bezeichnet. Diese Verbindung hat eine oder zwei Nuten (Abb. 3.9). Kreuzverbindungen werden in Dach- und Fachwerkkonstruktionen eingesetzt.

|

| Reis. 1. Endverbindungen von Balken, die Druck widerstehen: a – mit einer direkten Halbholzauflage; b - mit einer schrägen Auflage (auf dem „Schnurrbart“); c - mit einer geraden Halbholzauflage mit einer Verbindung in einem stumpfen Winkel; g - mit schräger Auflage mit Zapfenverbindung. |

|

| Reis. 2. Zugfeste Endverbindungen von Trägern (Verlängerung): a - in einer geraden Überkopfverriegelung; b - c schräges Patch-Schloss; c - mit einer geraden Halbholzauflage mit einer Verbindung in einem schrägen Zapfen (Schwalbenschwanz). |

|

| Reis. 3. Endverbindungen von biegefesten Balken: a - mit einer geraden Fachwerkauflage mit schräger Verbindung; b - mit gerader Fachwerkauflage mit Stufenfuge; c - in einem schrägen Überkopfschloss mit Keilen und einer Zapfenverbindung. |

|

| Reis. 4. Verbinden durch Schneiden mit Bewehrung mit Keilen und Bolzen. |

|

| Reis. 5. Endverbindungen von unter Druck arbeitenden Balken: a - durchgehend mit einem geheimen ausgehöhlten Zapfen; b – durchgehend mit verstecktem Einsteckzapfen; c - mit direkter Halbholzauflage (die Verbindung kann mit Schrauben verstärkt werden); Herr direkt Halbholzauflage mit Draht gesichert; d - mit einer geraden Halbholzauflage, die mit Metallklammern (Klammern) befestigt ist; e - mit einer schrägen Auflage (auf einem „Schnurrbart“), die mit Metallklammern befestigt ist; g - mit schräger Auflage und Befestigung mit Schrauben; h - Markierung der schrägen Auflage; und – durchgehend mit einem versteckten tetraedrischen Zapfen. |

|

| Reis. 6. Endverlängerungen des Frässchemas beim Endkleben von Werkstücken: a - vertikale (entlang der Breite des Teils), gezahnte (keilförmige) Verbindung; b - horizontale (je nach Dicke des Teils), gezahnte (keilförmige) Verbindung; c - Fräsen einer Getriebeverbindung; d - Aussägen einer Getriebeverbindung; d - Fräsen einer Getriebeverbindung; e - Endverbindung und Verklebung. |

|

| Reis. 7. Zusammenfügen der Dielen: a – auf einer glatten Laibung; b - auf der Einlegeschiene; c - ein Viertel; g, e, f - in der Nut und im Grat (mit verschiedene Formen Nut und Feder); g - Überlappung; h - mit einer Spitze in einer Nut; und - mit einem viertel Trinkgeld; k - mit Überlappung. |

|

| Reis. 8. T-förmige Verbindungen von Stäben: a - mit einem versteckten schrägen Zapfen (in der Pfote oder im Schwalbenschwanz); b - mit gerader Stufenauflage. |

|

| Reis. 9. Querverbindungen von Stäben: a - mit direkter Halbholzauflage; b - mit direkter Überlagerung unvollständiger Überlappung; in - mit Passform in einem Nest |

Verbindungen zweier Teile mit rechtwinkligen Enden werden Eckverbindungen genannt. Sie haben durchgehende und nicht durchgehende Zapfen, offen und im Dunkeln, halbdunkel auf der Auflage, Halbbaum usw. (Abb. 10). Eckverbindungen (Anker) werden in Fensterblöcken, in Verbindungen von Gewächshausrahmen usw. verwendet. Eine Zapfenverbindung im Dunkeln hat eine Zapfenlänge von mindestens der Hälfte der Breite des zu verbindenden Teils und die Tiefe der Nut beträgt 2 – 3 mm größer als die Länge des Zapfens. Dies ist notwendig, damit die zu verbindenden Teile problemlos ineinander passen und nach dem Verkleben in der Zapfenhülse Platz für überschüssigen Kleber bleibt. Für Türrahmen Sie verwenden im Dunkeln eine Eckzapfenverbindung und im Halbdunkel, um die zu verbindende Fläche zu vergrößern. Doppel- oder Dreifachzapfen erhöhen die Festigkeit der Eckverbindung. Die Stärke der Verbindung wird jedoch durch die Qualität ihrer Ausführung bestimmt. IN Möbelproduktion Verbreitet sind unterschiedliche Eckkastenverbindungen im Einsatz (Abb. 11). Die einfachste davon ist eine offene durchgehende Zapfenverbindung. Vor dem Herstellen einer solchen Verbindung werden die Zapfen an einem Ende des Bretts mit einer Ahle gemäß der Zeichnung markiert. Durch Markieren der Seitenteile des Zapfens wird mit einer feinzahnigen Feile ein Schnitt vorgenommen. Jeder zweite Schnitt des Zapfens wird mit einem Meißel ausgehöhlt. Um die Verbindung präzise herzustellen, sägen und höhlen Sie zunächst die Zapfenhülsen in einem Teil aus. Es wird auf das Ende eines anderen Teils gelegt und zerkleinert. Dann sägen sie die Teile durch, höhlen sie aus und verbinden sie, wobei sie die Verbindung mit einem Hobel reinigen, wie in Abb. elf.

Beim Verbinden der Teile „Schnurrbart“ (in einem Winkel von 45°) wird die Eckbindung mit Stahleinlagen gesichert, wie in Abb. 12. Stellen Sie gleichzeitig sicher, dass eine Hälfte des Einsatzes oder Befestigungselements in ein Teil passt und die andere Hälfte in ein anderes. Eine keilförmige Stahlplatte oder ein Ring wird in die gefrästen Nuten der zu verbindenden Teile eingelegt.

Die Ecken der Rahmen und Schubladen sind mit einer geraden offenen durchgehenden Zapfenverbindung verbunden (Abb. 3.13, a, b, c). Bei erhöhten Qualitätsanforderungen (die Zapfen sind von außen nicht sichtbar) erfolgt die Eckstrickung über eine schräge Verbindung im Dunkeln, Nut und Feder oder eine schräge Verbindung zur Schiene, wie in Abb. 13, d, e, f, g und in Abb. 14.

Eine kastenförmige Struktur mit horizontalen oder vertikalen Querelementen (Regale, Trennwände) wird über Eck-T-förmige Verbindungen verbunden, wie in Abb. 15.

Eckkerben werden verwendet, um die Elemente des Obergurts von Holzbindern mit dem Untergurt zu verbinden. Bei der Verbindung von Fachwerkelementen in einem Winkel von 45° oder weniger wird eine Kerbe in das untere Element eingebracht (Anziehen) (Abb. 16.a), bei einem Winkel von mehr als 45° zwei Kerben (Abb. 16.6). In beiden Fällen erfolgt der Endschnitt (Schnitt) senkrecht zur Richtung der wirkenden Kräfte.

Zusätzlich werden die Einheiten mit einer Schraube mit Unterlegscheibe und Mutter oder seltener mit Klammern befestigt. Die Blockwände eines Hauses (Blockhaus) aus horizontal verlegten Baumstämmen sind in den Ecken durch eine „Klauen“-Kerbe verbunden. Es kann einfach oder mit einem zusätzlichen Dorn (Pfote mit Grube) sein. Die Markierung des Schnitts erfolgt wie folgt: Das Ende des Stammes wird in ein Quadrat gehauen, und zwar auf die Länge der Seite des Quadrats (entlang des Stammes), so dass nach der Bearbeitung ein Würfel entsteht. Die Seiten des Würfels sind in 8 gleiche Teile geteilt. Dann werden 4/8 des Teils von einer Seite von unten und oben entfernt und die restlichen Seiten werden wie in Abb. gezeigt ausgeführt. 17. Um die Markierung und Genauigkeit der Schnitte zu beschleunigen, werden Schablonen verwendet.

|

| Reis. 10. Eckendverbindungen von Werkstücken im rechten Winkel: a – mit einer einzigen Öffnung durch den Zapfen; b – mit einem einzelnen durchgehenden versteckten Zapfen (im Dunkeln); vs. Single ein stumpfer (nicht durchdringender) Dorn im Dunkeln; g - mit einem einzelnen durchgehenden halbgeheimen Zapfen (halbdunkel); d – mit einer einzelnen blinden Spitze im Halbdunkel; e – mit einem dreifach offenen durchgehenden Zapfen; g - in einer geraden Halbbaumauflage; h - durch Schwalbenschwanz; und - in die Augen mit Trimmen. |

|

| Reis. 11. Kasteneckverbindungen mit durchgehenden Zapfen: a - Zapfennuten ausschneiden; b – Markieren der Spikes mit einer Ahle; c - Verbindung eines Zapfens mit einer Nut; d - Bearbeitung der Eckverbindung mit einem Hobel. |

|

| Reis. 12. Eckendverbindungen im rechten Winkel, verstärkt mit Metalleinsätzen - Knöpfe: a - 8-förmiger Einsatz; b- keilförmige Platte; C-Ringe. |

|

| Reis. 13. Kasteneckverbindungen im rechten Winkel: a – gerade offen durch Zapfen; b - schräg offen durch Dornen; c – durch Dornen in einer Schwalbenschwanzform öffnen; g – Nut am Stoß der Einsatzschiene; d - in Nut und Feder; e - auf Steckspikes; g - auf Schwalbenschwanzspitzen im Halbdunkel. |

|

| Reis. 14. Schräge (Schnurrbart-)Kastenverbindungen im rechten Winkel: a – mit schrägen Zapfen im Dunkeln; b - schräger Anschluss an die Steckschiene; c – schräge Verbindung zu Zapfen im Dunkeln; d - eine schräge Verbindung, verstärkt mit einem dreieckigen Streifen auf Leim. |

|

| Reis. 15. Direkte und schräge Verbindungen von Werkstücken: a – für eine doppelte Verbindung in einer schrägen Nut und Kante; b - auf einer geraden Rille und einem Grat; c - auf einer dreieckigen Rille und einem Grat; d - auf einer geraden Rille und einem Grat im Dunkeln; d – für gerade durchgehende Zapfen; e - auf rund eingefügten Zapfen im Dunkeln; g - auf einem Schwalbenschwanzdorn; h - an der Nut und am Grat, mit Nägeln verstärkt. |

|

| Reis. 16. Knoten in Fachwerkelementen. |

|

| Reis. 17. Verbindung der Baumstämme der Blockhauswände: a - eine einfache Pfote; b – Pfote mit Windspitze; c - Markierung der Pfote; 1 - Windspitze (Grube) |

Die Tischlereiteile werden durch eine Zapfenverbindung miteinander verbunden, die aus zwei Elementen besteht – einem Zapfen und einer Muffe oder Öse. Zapfen – ein Vorsprung am Ende der Stange, der im entsprechenden Teil enthalten ist

Reis. 42. Arten von Spikes:

A- einzel, B- doppelt, V- mehrfach, G- rund, D- „Schwalbenschwanz“, e- einseitiger Schwalbenschwanz, g, h- gezahnt, Und- Nest, k, l- Augen, M- stumpfer Dorn, N- Dorn im Dunkeln, Ö- Ein Dorn im Auge

halb dunkel

eine Buchse oder Öse eines anderen Blocks. Die Spitzen können einzeln (Abb. 42,a), doppelt (Abb. 42,6), mehrfach (Abb. 42,c), also mehr als zwei, sein.

Ein fester Zapfen ist ein Zapfen, der fest mit der Stange verbunden ist. Ein Einsatzzapfen ist ein Zapfen, der separat von der Stange hergestellt wird. Ein Zapfen mit kreisförmigem Querschnitt wird als rund bezeichnet (Abb. 42, G).

Der Schwalbenschwanzzapfen (Abb. 42.5) hat ein Profil in Form eines gleichseitigen Trapezes mit großer Basis an der Stirnseite des Zapfens, ein einseitiger Schwalbenschwanzzapfen hat die Form eines rechteckigen Trapezes mit großer Basis an der Stirnseite des Zapfens Stirnseite des Zapfens (Abb. 42, e).

Der gezahnte Zapfen hat ein Profil in Form eines Dreiecks oder Trapezes, dessen kleinere Basis die Stirnseite des Zapfens ist (Abb. 42, H), doppelt schräger Zahndorn (Abb. 42, g) - ein gleichschenkliges Dreieck.

Einzel- und Doppelzapfen werden bei der Herstellung von Fenstern, Rahmentüren und Möbeln verwendet; Schwalbenschwanzspitze – bei der Herstellung von Schubladen und Kästen; gezahnte Zapfen – zum Kleben von Teilen (Spleißen) entlang der Länge.

Darüber hinaus werden bei der Verbindung von Parzellen (Zuschnitten) über die Breite runde Einsteckzapfen verwendet. Dornen im Dunkeln und Halbdunkel (Abb. 42, Aber), zur Herstellung von Rahmen, Me-

Reis. 43. Form der verarbeiteten Stäbe:

A- Fase, B- Hauptquartier (Hauptquartier), V- Abrundung der Rippe, G- Filet, D- Viertelfalte, e- Kalevka, Und- Dorn, H- Öse, Und- Kante mit Profilbearbeitung, Zu- Block, l - Sockel, M- Layout, N- Platik, Ö- Überhang; / - Schultern, 2 - Seitenkante des Zapfens, 3 - Endfläche des Zapfens, 4 - Platte, 5 - Kante, B- Ende, 7 - Gesicht; / - Länge der Spitze, B- Breite der Spitze, s - Dicke der Spitze

Leukorrhoe usw. Darüber hinaus werden Augenhöhlen und Augen, ein blinder Dorn, verwendet, wie in Abb. 42, ich, k, l, m.

Der Zapfen wird im Dunkeln nicht nur an der Endverbindung hergestellt, sondern auch in Fällen, in denen es erforderlich ist, dass die Kanten des Nests unsichtbar sind, da es nicht immer möglich ist, glatte Kanten des Nests zu erhalten. Um diesen Mangel zu verbergen, wird die Dunkelheit aus dem Zapfen herausgeschnitten, das heißt, ein Teil der Zapfenbreite wird von einer oder beiden Seiten entfernt.

Um einen Zapfen, ein Auge, zu formen, werden bearbeitete Stäbe, d.h. vierseitig auf das erforderliche Maß gehobelt, -F- vormarkiert.

Strukturteile und Elemente der Tischlerei. Tischlereiprodukte bestehen aus den folgenden Hauptstrukturteilen und -elementen.

Bar- das einfachste Detail; gibt es in verschiedenen Größen, Abschnitten und Formen (Abb. 43). Die schmale Längsseite des Stabes wird als Kante bezeichnet, die breite Längsseite als Fläche, die Schnittlinie der Fläche mit der Kante wird als Kante bezeichnet. Die Endquerseite des Stabes, die durch Beschneiden im rechten Winkel entsteht, wird als Ende bezeichnet.

Bei der Herstellung von Fenster- und Türklötzen, Stäben mit kleinen Querschnitten (vertikale, horizontale Flügelsockel)

füllen aus Massivholz und Stangen mit großem Querschnitt (Kästen) werden aus verleimten Furnierschichtholz hergestellt.

Layouts werden Stangen genannt, die zur Befestigung von Glas in Flügeln, Türen oder Paneelen bestimmt sind Türblätter Rahmendesign.

Panels Es handelt sich um einen rechteckigen Schild aus Holz, Span- oder Faserplatten. Die Form der Paneele ist flach, mit abgeschrägten Kanten und mit profilierter Kantenbearbeitung. Das Paneel innerhalb der Türen wird in eine Nut, Falz eingebaut und mit Schablonen befestigt oder auf Stangen aufgelegt und mit Schrauben befestigt.

Naht eine rechteckige Aussparung in einem Block genannt. Wenn die Kerbe gleiche Winkelseiten hat, dann bildet sie ein Viertel.

Platik- eine Kante, die geformt ist, um die Lücke zu verbergen; Wird in Fällen verwendet, in denen die bündige Montage des Teils schwierig ist. Die Verwendung von Platten vereinfacht die Montage von Produkten. Es wird bei der Herstellung von Möbeln verwendet.

Überhang- Überstand über die Basis hinaus. Wird bei der Herstellung von Möbeln verwendet.

Galtel Dies wird als halbkreisförmige Aussparung an der Kante oder Fläche eines Teils bezeichnet.

Rahmen besteht aus vier Stäben, die ein Quadrat oder Rechteck bilden. Darüber hinaus verfügen einzelne Rahmen über innenliegende Mittelstege (Rahmentüren, Fensterflügel mit Platten).

Der Zusammenbau der Rahmen erfolgt mittels Zapfenverbindung. Kleine Rahmen werden auf einem einzelnen durchgehenden Zapfen oder einem Zapfen mit Halbdunkel oder Dunkelheit montiert. Bei der Herstellung von Tischlereien werden überwiegend rechteckige Rahmen verwendet, sehr selten (für einzigartige Gebäude) - vieleckige oder runde. Ein Fensterflügel, ein Fenster, ein Riegel, ein Rahmen – all das sind Rahmen.

Alle Verbindungen in Fensterblöcken werden mit Spikes hergestellt. Die Festigkeit einer Zapfenverbindung wird durch ihre Größe und die Fläche der Klebeflächen bestimmt. Um die Festigkeit zu erhöhen, werden die Stollen doppelt ausgeführt (in Fenstern).

Schilde Sie werden massiv (Planke) oder mit Hohlräumen hergestellt. Um Verformungen zu vermeiden, sollten massive Platten aus schmalen Lamellen (Teilen) mit einer Breite von nicht mehr als dem 1,5-fachen der Dicke, einer Auswahl an Fasern und einem Feuchtigkeitsgehalt von bis zu (10 ± 2) % zusammengesetzt werden.

Beim Verkleben von Teilen entlang der Breite sollten die gleichen (Splintholz-)Seiten der verbundenen Lamellen in entgegengesetzte Richtungen zeigen und die gleichen Kanten sollten einander zugewandt sein.

Das Verbinden von Lamellen entlang der Länge ist zulässig, wenn die Stöße einen Abstand voneinander haben und der Abstand zwischen ihnen bei benachbarten Lamellen mindestens 150 mm beträgt. Bei Paneelen, die für tragende Konstruktionen vorgesehen sind, treffen die Lamellen nicht entlang der Länge zusammen. Wandpaneele, Vorräume usw. werden aus Paneelen hergestellt.

Um ein Verziehen zu vermeiden, sind die Platten mit Dübeln versehen

Reis. 44. Arten von Schilden:

A- mit Dübeln, B- mit Spitzen in Nut (Feder) und Feder, V- mit am Ende eingeklebtem Streifen, G- mit aufgeklebtem Dreiecksstreifen, D- mit aufgeklebtem Dreiecksstreifen, e-

mehrschichtig

(Reis. 44,a), mit Spitzen (Abb. 44.6), mit geklebten und geklebten Lamellen (Abb. 44, CD,D). Die Tasten in den Paneelen sind bündig mit der Ebene oder hervorstehend ausgeführt. Auf jedem Schild werden mindestens zwei Dübel angebracht. Paneele mit Schlüsseln sind für Türen von temporären Gebäuden usw. bestimmt.

A) S) V)

Reis. 45. Methoden zum Anschließen von Schirmen:

A- für eine sanfte Fuge, B- auf der Schiene, V- um ein Viertel, G- in Nut und Feder, D- in der Nut und im Dreiecksgrat, e- Schwalbenschwanz

Reis. 46. Klebeverbindungen von Stäben, Brettern entlang der Länge:

A- Ende, B- auf dem „Schnurrbart“, V- auf einem gestuften „Schnurrbart“, G- auf einem gestuften „Schnurrbart“ mit Stumpfheit, D- gezahnt, e- Vertikalgetriebe, w - Horizontalgetriebe, H- gezackt am „Schnurrbart“, Und- getreten; c - Abschrägungswinkel, L- Länge des „Schnurrbarts“ der Spitze, T- Verbindungsabstand, 6 - Stumpfheit, 5 - Lücke, IN- Dicke, ich- Zapfenwinkel

Neben Dielen werden Mehrschichtplatten hergestellt, die aus drei oder fünf Einschichtplatten mit zueinander senkrechten Faserrichtungen verleimt werden (Abb. 44, e).

Massive Platten werden auf eine glatte Fuge (Abb. 45, a), auf eine Schiene (Abb. 45, 6), in ein Viertel (Abb. 45, c), in eine Nut und Feder (Abb. 45, d, e) Weiden-„Schwalbenschwanz“ (Abb. 45, e).

Holzteile verbinden. Das Verbinden von Segmenten entlang der Länge kann durchgehend, auf Gehrung, gezahnt oder gestuft erfolgen (GOST 17161-79).

Klebeverbindung beenden(Abb. 46, A)- Hierbei handelt es sich um eine Klebeverbindung mit Endklebeflächen. Unter der Endklebefuge am „Whisker“ (Abb. 46.6) versteht man eine Klebefuge mit ebenen Klebeflächen, die im spitzen Winkel zur Längsachse der Werkstücke liegen. Klebeverbindungauf einem gestuften „Schnurrbart“(Abb. 46, c) ist eine Verbindung, bei der die Klebeflächen einen Vorsprung aufweisen, der verhindert, dass sich die Werkstücke beim Strecken in Längsrichtung bewegen. Eine Verbindung, bei der die abgeschrägten Enden der Werkstücke eine Stumpfheit aufweisen, die verhindert, dass sich die Werkstücke bei Zug und Druck in Längsrichtung bewegen, wird als gestufte „Muskel“-Verbindung mit Stumpfheit bezeichnet (Abb. 46, G).

Gezahnte Klebeverbindung(Abb. 46, D)- es handelt sich um eine Verbindung mit profilierten Flächen in Form von Zapfen, drehenKlebeverbindung(Abb. 46, e)- Verbindung mit dem Zapfenprofil, das aus der Werkstückfläche austritt. Bei einer horizontalen Zahnradverbindung (Abb. 46, g) reicht das Profil der Zapfen bis zur Kante des Werkstücks.

Gezackte Klebeverbindung am „Schnurrbart“(Abb. 46, H)- Verbindung

am „Schnurrbart“ mit profilierten Klebeflächen in Form von gezackten Stacheln.

Stufenklebeverbindung(Abb. 46, Und)- Endverbindung mit profilierten Klebeflächen in Form einer Stufe, deren Höhe der halben Dicke des Werkstücks entspricht.

Am haltbarsten ist Klebeverbindung auf einem Zahnzapfen. Diese Art der Verbindung wird zum Verbinden von Stäben von Flügeln, Riegeln, Fenstern usw. verwendet Türrahmen und andere Bauelemente.

Gezahnte Klebeverbindung(siehe Abb. 46, D) Hergestellt gemäß GOST 19414-90. Die miteinander zu verklebenden Werkstücke sollten einen Feuchtigkeitsunterschied von nicht mehr als 6 % aufweisen %. Äste größer als 5 mm sind im Werkstückverbindungsbereich nicht zulässig. Rauheitsparameter der Verbindungsflächen von Zahnzapfen Rmmax Laut GOST 7016-82 sollte 200 Mikrometer nicht überschritten werden.

Die Abmessungen der Zapfenverbindungen sind in der Tabelle angegeben. 1.

TischICH. Abmessungen der Zapfenverbindungen

Beim Kleben werden Stäbe, Bretter und Abschnitte entlang der Kantenbreite zu Platten oder Schichten zu Blöcken verbunden. Jedes zu einem Schild verbundene Werkstück wird aufgerufen Handlung.

Gemäß GOST 9330-76 wird empfohlen, Randverbindungen je nach Verwendungszweck der Produkte auf einer Schiene, im Viertel, in einer rechteckigen und trapezförmigen Nut und Kante sowie auf einer glatten Laibung vorzunehmen.

Beim Anschließen an die K-1-Schiene (Abb. 47, a) sollte ein Abstand von / gleich 20...30 mm erfolgen 1\ 2...3 mm mehr; S\ gleich 0,4 angenommen Also für Latten aus Holz und 0,25 5 0 – für Latten aus Sperrholz. Größe S\ sollte den nächstgelegenen Abmessungen des Schlitzscheibenschneiders entsprechen, d. h. 4, 5, 6, 8, 10, 12, 16 und 20 mm. An den Kanten sind ein- und beidseitige Fasen zulässig.

Bei Anschlussart K-2 entlang einer Viertelkante (Abb. 47, B):ho= 0,5 Also - 0,5 mm, B kommt drauf an S 0 :

S 0 , mm I2...15 15...20 20...30 30

B, mm 6 8 10 16

Reis. 47. Schemata zum Verbinden von Brettern (Grundstücken) entlang der Kante:

A- entlang der Kante auf die K-1-Schiene, B- in einem Viertel entlang der Kante von K-2, V- in eine rechteckige Nut und Kante entlang der Kante K-3, G- in die trapezförmige Nut und Kante entlang der Kante von K-5, D- auf einer glatten Laibung K-6 (am Rand entlang), e- entlang der Kante in eine rechteckige Nut und Grat K-4

Für Anschlussart K-3 in Nut und Feder (Abb. 47, V) Krümmungsradius G Machen Sie 1...2 mm und die Größe 1\ -um 1...2 mm größere Größe/ (Tabelle 2). An den Kanten sind ein- und beidseitige Fasen zulässig.

Tabelle 2.Anschlussmaße K-3, mm

|

S, | ||

Abmessungen der Anschlüsse K-4 (Abb. 47, e) sind in der Tabelle angegeben. 3. Tisch 3.Anschlussmaße K-4, mm

|

Sa |

B | |||||

Die Abmessungen der Nuten und Grate der K-5-Verbindung (Abb. 47, d) werden aus der Tabelle ermittelt. 4.

Tisch4. Anschlussmaße K-5, mm

|

St |

ICH | |||

Die Naht, die beim Verbinden von Grundstücken entsteht, wird als Naht bezeichnet Fuge. Abschnitte, aus denen die Platte auf eine glatte Fuge vom Typ K-6 geklebt wird (Abb. 47, D) müssen glatte und ebene Kanten haben, die über die gesamte Länge einen rechten Winkel mit der Ebene (Fläche) bilden. Wenn beim Verbinden der Parzellen keine Lücken entstehen, erfolgt deren Verbindung (Anpassung) effizient. Die Bretter werden mit Zwingen, Zwingen und Pressen zusammengeklebt.

Zusätzlich zum Kleben können Schilde aus Abschnitten auf runden Einsteckzapfen montiert werden, wobei der Durchmesser des Zapfens 0,5 der Dicke des Abschnitts und die Länge 8 ... 10 Durchmesser betragen sollte. Die Spikes werden in Schritten von 100...150 mm montiert.

Die Verbindung in eine Nut und einen Grat sowie in ein Viertel erfolgt durch Auswahl entlang der gesamten Länge der Kante (Abschnitt) auf einer Seite der Nut oder des Viertels und auf der anderen Seite des Grats oder Viertels. Diese Verbindung wird bei der Herstellung von Paneelen, beim Verlegen von Dielenböden, beim Anordnen von Tischlertrennwänden und beim Auskleiden von Decken verwendet. Eine glatte Verbindung ist wirtschaftlicher als eine Viertel- oder Nut-Feder-Verbindung.

Beim Anschluss an eine Schiene werden entlang der Parzellenränder Nuten gewählt, in die Holz- oder Sperrholzlatten eingelegt werden.