Wie man mit eigenen Händen einen Tisch in einem Pavillon baut - Metall und Holz. DIY-Schweißtisch DIY-Metalltisch

Der Bau einer solchen Struktur wie Schweißtisch mit seinen eigenen Händen, - richtige Lösung. Dadurch erhalten Sie einen Ort zum Arbeiten und Üben. Es ist zu beachten, dass es besser ist, für die Herstellung des Geräts Metall zu verwenden. Holz ist nicht geeignet, da es leicht entflammbar ist.

Wo kann man einen DIY-Schweißtisch aufstellen? Am häufigsten wird es in der Garage aufgestellt. hat viele Vorteile. Darauf kann beispielsweise eine Erdung installiert werden, die die Sicherheit des Masters gewährleistet.

Schweißtischfunktionen

Der DIY-Schweißtisch hat ein einheitliches Design. Er ist:

- eine Arbeitsebene, in der sich Spannvorrichtungen für Werkstücke befinden;

- Erdungsschleife.

Welche Werkzeuge und Geräte werden benötigt?

Viele Menschen interessieren sich dafür, wie man mit eigenen Händen einen Schweißtisch herstellt. In diesem Artikel wird die Technologie des Prozesses beschrieben. Ein wichtiger Punkt ist die Vorbereitung die richtigen Werkzeuge und Geräte.

Du wirst brauchen:

- mit allen Komponenten ( Stromkabel, Klemmen, Elektroden usw.);

- Zange;

- Roulette;

- Herrscher;

- Hammer;

- drei C-förmige Klammern;

- Bügelsäge zum Bearbeiten von Metall für Schnitte darunter der richtige Winkel(es ist vorzuziehen, eine elektrische Mühle zu verwenden);

- regelmäßiges Quadrat;

- Quadrat für Zimmerei;

- Kabelschneider;

- Gewindebohrer zum Erstellen von M8-Gewinden;

- eine Maschine zum Fräsen oder Drehen (wird zum Anfasen von Teilen benötigt).

Es gibt verschiedene Möglichkeiten, einen Schweißtisch mit eigenen Händen herzustellen. Es gibt zwei Produktmodelle.

Erste Wahl

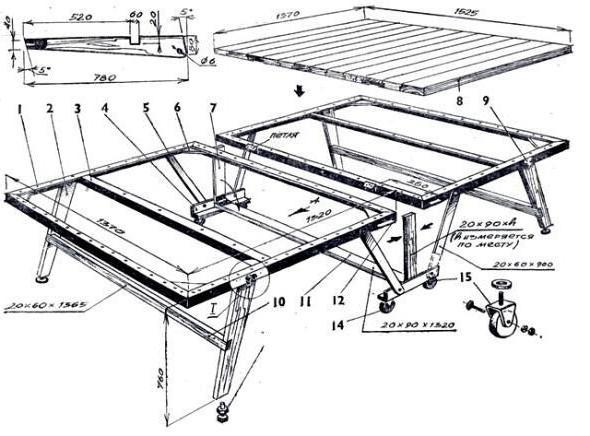

Der Heimwerker-Schweißtisch, dessen Foto unten dargestellt ist, hat die Abmessungen 1100 x 660 x 900 mm. Damit die Struktur nicht zu teuer und zu schwer wird, besteht sie aus dicker Sperrholzplatte. Anschließend wird es mit einer Metallplatte abgedeckt.

Welche Materialien werden benötigt?

Du wirst brauchen:

- Profilrohr 40x20x2 mm - 9,9 m;

- Stahlband mit den Maßen 40x4 mm - 2,0 m;

- vier M8x40-Schrauben und vier M8-6-Muttern zur Befestigung;

- ein Stahlblech 1100x650x2 mm;

- eine Sperrholzplatte 1220x1220x10 mm.

Alle Materialien müssen frei von Korrosion sein. Bei Rost sollte die Oberfläche abgeschliffen werden. Um einen Schweißtisch mit eigenen Händen herzustellen, sind Zeichnungen erforderlich.

Leerzeichen

Zuschnitte werden aus 40x20x2 mm geschnitten:

- für den Rahmen aus Beinen und Stürzen - zwei Teile je 1,1 m, zwei Teile je 0,66 m, vier Zuschnitte je 0,9 m, ein Teil 0,58 m;

- zwei Rohlinge für Beinspringer, je 0,58 m;

- einteilig für Langbeinbrücke 1,02 m.

Die Fasen werden mit einer Fräse oder Drehmaschine entfernt.

Schweißen des Tischplattenrahmens

- Die zum Schweißen des Rahmens benötigten Bauteile werden mit C-förmigen Klammern lokalisiert und fixiert.

- Der Rahmen ist ein Rechteck mit einem Jumper. Um den korrekten Zusammenbau zu überprüfen, empfehlen wir, zwei Diagonalen des Rechtecks auszumessen. Der zulässige Fehler beträgt nicht mehr als 1 mm.

- Die Rohlinge für den Rahmen werden verbunden. Zuerst wird das Rechteck geschweißt und dann der Jumper. Zuerst wird eine Heftnaht verwendet, danach kommt eine durchgehende Naht zum Einsatz.

- Produziert Schutzbehandlung bulgarisch

Wie vollendet man eine Arbeitsplatte?

- Die Ecken des Rahmens sind mit Auflagen verstärkt. Zur Befestigung von Beinen und anderen hängenden Teilen wird ein Streifen mit den Maßen 40x4 mm verwendet. Die Fasen werden entfernt. Fertigteile von unten an den Ecken verschweißt.

- Zur Befestigung der Beine müssen Streifenpolster angeschweißt werden. Sie müssen mit einem Bohrer Löcher D in die Beine bohren<6 мм, затем по ним сделать аналогичные отверстия D=6,7 мм в раме и нарезать резьбу М8. Их следует прикрепить, затем приварить боковые перекладины.

- Sie müssen eine Tischplatte aus einer Sperrholzplatte schneiden. Es ist mit einem Stahlblech abgedeckt. Bei Bedarf werden Schichten angebracht.

- Wir empfehlen, alles mit einem Rostschutzmittel zu behandeln.

- Einem Design wie einem DIY-Schweißtisch kann ein modernes Aussehen verliehen werden. Dies wird durch die angebrachten Räder erreicht. Dadurch lässt sich das Gerät leichter bewegen. Räder müssen mit Feststellvorrichtungen ausgestattet sein. Zur Sicherung der Werkstücke müssen zusätzliche Teile auf dem Tisch montiert werden. An der oberen Ecke kann eine Halterung für einen Schweißbrenner angeschweißt werden. Es kann aus einem Rohr mit dem erforderlichen Durchmesser hergestellt werden.

Dieses Design fällt recht groß aus. Es eignet sich zum Schweißen großer Produkte.

Zweite Option

Ein DIY-Schweißtisch kann auch auf andere Weise hergestellt werden. Das zweite Modell hat Abmessungen von 445 x 750 x 915 mm. Dieses Design ist kompakt.

Benötigtes Material

- Zwei Platten 445x750x3 mm.

- Vier Quadrate 25x25x3 mm, 76 cm lang (ihr Winkel sollte 45 Grad betragen).

- Vier Ecken 32x32x3 mm, Länge 91,5 cm.

- Ein Rohr D=3 cm, dessen Länge 7,5 cm beträgt.

- Vier Radhalterungen mit Gewinde.

- Vier Muttern für Stützen.

- Vier Muttern zur Verbindung.

- Vier Sicherungsscheiben.

Arbeitsschritte

- Die Rahmen der Tischplatte und der zweiten Ablage sind verschweißt. Es werden zwei identische Rechtecke mit den Maßen 76 und 46 cm vorbereitet.

- Maße werden geprüft. Der zulässige Fehler beträgt 1 mm.

- Rahmenteile werden mittels Heftschweißen verschweißt.

- Die Richtigkeit der Geometrie wird überprüft.

- Anschließend werden alle Teile mit der Hauptnaht verschweißt.

- Die Tischplatte und die zweite Ablage sind verschweißt. Die Verbindung erfolgt zunächst über eine Heftnaht und anschließend über eine durchgehende Naht.

- Die Beine sind mit dem Rahmen verschweißt. Sie werden mit Klammern befestigt. Sie werden in einem Winkel von 90 Grad platziert. Die Verbindungen sind punktgeschweißt.

- Auf ähnliche Weise werden die Beine an der zweiten Ablage befestigt, die sich im Abstand von 70 cm von der Tischplatte befindet. Nach Prüfung der geometrischen Richtigkeit werden durchgehende Nähte hergestellt.

- Radstützen sind montiert.

- In der Ecke ist eine Schweißbrennerklemme montiert. Es wird ein Rohr D=3 cm verwendet, dessen Länge 7,5 cm beträgt.

Welche Vorsichtsmaßnahmen gibt es?

Jeder weiß, dass Schweißarbeiten ein gewisses Risiko bergen. Um sich vor Problemen zu schützen, sollten Sie eine Reihe wichtiger Empfehlungen befolgen:

- Es ist auf eine ausreichende Belüftung des Arbeitsbereiches zu achten. Es wird empfohlen, eine Belüftung mit einer Abzugshaube zu installieren.

- Schützen Sie sich vor Stromschlägen. Hierzu sollte nur mit Gummihandschuhen gearbeitet werden und darauf geachtet werden, dass diese nicht nass sind.

- Die Augen müssen vor Lichtbogenlicht geschützt werden. Zu diesem Zweck empfehlen wir die Verwendung von Helmen und Schutzbrillen.

- Der Arbeitstisch sollte keinen Metallspritzern ausgesetzt werden. Vor dem Schweißen muss der Arbeitsbereich von Schmutz befreit werden. Besonders gefährlich sind leicht entzündliche Partikel. Wenn die Arbeiten in einer Garage durchgeführt werden, sollten sich keine Farbbehälter oder Kraftstoffbehälter in der Nähe befinden.

Darüber hinaus gibt es spezielle Schutzausrüstungen, ohne die das Arbeiten nicht zu empfehlen ist.

Eine Garage ist ein multifunktionaler Raum. Darin können Sie Autos einbauen und reparieren, verschiedene Dinge und Mechanismen mit Ihren eigenen Händen entwerfen und herstellen.

Wenn jemand gerne Zeit in der Garage verbringt und Reparaturarbeiten durchführt, muss er seinen Arbeitsplatz richtig ausstatten. Eine Werkbank ist ein multifunktionaler Arbeitstisch, auf dem Sie verschiedene Materialien bearbeiten, Klempner-, Elektromechanik- und Installationsarbeiten durchführen können. Auch bei der Gestaltung der Werkbank können Sie Regale und Schubladen zur Aufbewahrung von Werkzeugen und anderen Gegenständen berücksichtigen.

Arten von Werkbänken

Werkbänke werden für die Bearbeitung von Metall (Metallarbeiten) und Holz (Zimmerei) hergestellt. Die Designs unterscheiden sich im Material der Arbeitsplatten. Bei Metallmodellen muss die Tischplatte aus Metall sein, da bei der Arbeit mit Metall Maschinenöl und andere Flüssigkeiten verwendet werden müssen, die Spuren auf einer Holzoberfläche hinterlassen können.

Auch bei der Bearbeitung von Metallteilen sind oft Kraft und der Einsatz scharfer Werkzeuge erforderlich, daher ist es am besten, die Werkbank mit einer Tischplatte aus Metall auszustatten.

Holzbearbeitungsbänke sind für die Arbeit mit Holz konzipiert und daher nicht so langlebig oder funktional wie Bankmodelle.

Werkbankdesign

Wenn der Entwurf eines Arbeitstisches für eine Garage von Hand gefertigt wird, müssen Sie zunächst jedes Detail sorgfältig durchdenken, herausfinden, wo die Werkzeuge platziert werden und welche Arbeiten auf der Werkbank ausgeführt werden. Davon hängt das Modell des Garagentisches ab.

Standardmodelle sind häufig mit Schubladen ausgestattet, die aus Holz oder Metall gefertigt sein können. Außerdem kann das Tischdesign mit Regalen ergänzt werden, einem Kraftschild zum Aufhängen von Werkzeugen, die immer griffbereit sind. Vor allem aber muss die Werkbank stabil, langlebig und zuverlässig sein.

Werkzeug

Schraubendreher.

Stichsäge zum Schneiden von Sperrholz.

Schleifmaschine mit einem Kreis zum Schneiden von Metall und einer Schleifscheibe.

Schweißgerät und Elektroden. Overalls und Schutzausrüstung für Schweißarbeiten.

Material

Winkel 50 mm x 50 mm, Dicke 4 mm, Länge 6,4 m.

Vierkantrohr 60 mm x 40 mm, Dicke 2 mm, Länge 24 m.

Winkel 40 mm x 40 mm, Dicke 4 mm, Länge 6,75 m.

Stahlband 40 mm breit, 4 mm dick, 8 m lang.

Stahlblech für Tischplatte 2200 mm x 750 mm. Dicke 2 mm.

Stahlblech zur Herstellung von Schubladenhaltern. Dicke 2 mm.

Holzbretter für die Tischplatte. Dicke 50 mm.

Sperrholz zur Herstellung von Schubladen sowie für die Seiten- und Rückwände des Tisches. Dicke 15 mm

Führungen für Schreibtischschubladen.

Schrauben zur Montage von Sperrholzkisten.

Selbstschneidende Schrauben für Metall.

Ankerschrauben.

Farbe für Holz und Metall.

Die aus diesen Materialien gefertigte Werkbank hat durchaus beeindruckende Abmessungen: Tischlänge 220 cm, Breite - 75 cm. Das Gesamtdesign und die große Tischplatte ermöglichen es, an verschiedenen Enden einen Schraubstock und beispielsweise Schmirgel oder andere Werkzeuge anzubringen des Tisches.

Der erste Schritt bei der Herstellung einer Werkbank besteht darin, das verfügbare Material in Elemente zu schneiden. Das Profilrohr ist für die Herstellung des Rahmens bestimmt. Der Stahlwinkel dient zur Bildung von Versteifungen. Es wird in Stücke geschnitten und daraus ein Kraftrahmen geformt. Außerdem wird eine Stahlecke zum Einfassen der Tischplatte benötigt, auf die die Bretter gelegt werden.

Das Stahlband dient zur Herstellung von Führungen, an denen die Seitenwände befestigt werden. Dieses Material wird auch für Halterungen zur Befestigung von Kisten und Sperrholz verwendet.

Tischschubladen bestehen aus Sperrholz.

Der zweite Schritt ist das Schweißen des Kraftrahmens der Werkbank. Zuerst werden die Tischplattenelemente verschweißt – 2 Rohre 2200 mm lang und 2 Rohre je 750 mm. Der Rahmen muss so verschweißt werden, dass darüber ein weiterer Eckrahmen angeschweißt werden kann, in den die Tischplatten eingelegt werden. Um die Tischplatte zu verstärken, müssen nach 40 cm mehrere weitere Stahlrohre angeschweißt werden, die als Versteifungen dienen.

Anschließend werden 4 Seitenbeine entlang der Kanten der Werkbank angeschweißt. Ihre Länge beträgt 900 mm. Zwischen den Beinen sind Kraftbrücken eingeschweißt, um die Struktur zu verstärken.

Sobald der Grundrahmen fertig ist, können Sie mit dem Schweißen der Struktur für die Boxen beginnen. Dazu werden quadratische Rahmen aus Stahlrohren geformt, die auf beiden Seiten des Tisches mit der Tischplatte verschweißt werden. Die Rahmen sind mit Längsversteifungen verstärkt.

Der dritte Schritt besteht darin, einen Rahmen für die Tischplatte herzustellen. Zur Herstellung des Rahmens werden zwei Stahlwinkel mit einer Länge von 2200 mm und zwei weitere Winkel mit einer Länge von 750 mm benötigt. Die Struktur ist so geschweißt, dass Holzbretter hineinpassen.

Der Winkelrahmen wird auf einen Rohrrahmen gelegt und verschweißt. Das Ergebnis ist eine verstärkte Tischplatte von 8 cm Höhe mit innenliegenden Versteifungen.

Das Metallgestell der Werkbank ist fast fertig, es bleibt nur noch das Anschweißen der Plattenverkleidung zur Befestigung des Werkzeugs. Hierzu werden eine Metallecke mit einer Länge von 2200 mm und 4 Ecken mit einer Länge von 950 mm benötigt. Zur Verstärkung sind zwei Elemente an den Seiten der Struktur und zwei in der Mitte angebracht. Die Werkzeugplatte ist mit der Tischplatte verschweißt.

Der Rahmen aus Ecken und Rohren ist fertig. Sie können beginnen, die Struktur zu stärken. An den Seiten des Tisches sind Halterungen angeschweißt, die aus einem Stahlband geschnitten sind. Insgesamt werden 24 Teile benötigt. In die Mitte jeder Halterung wird ein Loch gebohrt. Mithilfe dieser Löcher werden die Seiten- und Rückwände des Sperrholztisches am Metallrahmen der Werkbank befestigt.

Der vierte Schritt besteht darin, Schubladen für den Tisch herzustellen. Sperrholz wird in Rohlinge geschnitten, die mit Schrauben verschraubt werden. Die Anzahl der Schubladen hängt davon ab, was im Tisch aufbewahrt wird. Wenn die Teile klein sind, können Sie 3 Schubladen bauen, wenn die Teile groß sind, dann 2. Es hängt alles von den persönlichen Vorlieben ab.

Sie können Schubladen auf beiden Seiten des Tisches platzieren, auf einer Hälfte können Sie ausziehbare Strukturen und auf der anderen Hälfte normale offene Regale montieren.

Nachdem die Schubladen zusammengebaut sind, müssen Sie Metallstreifen mit Löchern zwischen den Seiten der Schubladenfächer verschweißen. An diesen Löchern auf der Innenseite werden die Führungen für die Schubladenführungen befestigt.

Im fünften Schritt werden die Bretter in das Tischplattengestell eingelegt. Bretter mit einer Dicke von 50 mm werden in Stücke einer bestimmten Länge geschnitten. Wenn Sie ein langes Brett zur Verfügung haben, benötigen Sie drei Rohlinge mit einer Breite von 245 mm und einer Länge von 2190 mm. Wenn keine langen Bretter zur Verfügung stehen, können Sie die Rohlinge quer über den Tisch legen. Dazu wird Holz mit einer Breite von 205 mm in 10 Stücke mit einer Länge von 740 mm geschnitten.

Bevor das Holz in das Tischgestell eingelegt wird, muss es mit einer antiseptischen Lösung behandelt werden. Dadurch wird das Material vor Fäulnis und Beschädigung durch Käfer geschützt.

Dann ist es unbedingt erforderlich, die gesamte Metallstruktur der Werkbank zu lackieren. Dadurch wird das Metall vor Korrosion geschützt. Am besten verwenden Sie eine witterungsbeständige und korrosionsbeständige Beschichtungsmöglichkeit. Schweißnähte müssen besonders sorgfältig lackiert werden. Es wird empfohlen, Metalltropfen und unebene Oberflächen vor dem Lackieren gründlich zu reinigen. Dies kann mit einem Winkelschleifer mit Metallschleifscheibe erfolgen.

Nachdem die Struktur getrocknet ist, können Sie mit dem Verlegen der Dielen auf der Arbeitsplatte beginnen. Sie sollten nicht zu fest in den Rahmen eingetrieben werden. Dies liegt daran, dass Holz dazu neigt, sich auszudehnen und auszutrocknen, wenn sich Temperatur und Luftfeuchtigkeit ändern. Es ist besser, zwischen den Brettern einen kleinen Abstand von einigen Millimetern zu lassen. Die Oberfläche des Holzes muss geschliffen werden, um das Auflegen des Blechs auf das Holz zu erleichtern. Die Bretter um den gesamten Tischumfang werden mit selbstschneidenden Schrauben am Rahmen verschraubt.

Der sechste Schritt ist die Befestigung des oberen Stahlblechs. Es kann an die Arbeitsplatte geschweißt werden, allerdings befindet sich im Inneren der Struktur Holz, das sich während des Schweißvorgangs entzünden kann. Daher ist es am besten, das Stahlblech mit versteckten Schrauben an Holzbrettern zu befestigen. Das Metall muss zunächst beidseitig mit einem Rostumwandler lackiert werden. Dieses Abdeckmaterial sieht aus wie eine transparente Lackschicht, lässt sich leicht restaurieren und schützt das Metall zuverlässig vor Rost. Sie können die Metalltischplatte auch mit der gleichen Farbe streichen, mit der auch das Gestell überzogen wurde. Es wird schön sein, aber mit der Zeit kann der Lack zerkratzen und der Tisch sieht nicht mehr ganz neu aus.

Der letzte Schritt besteht darin, die Schubladen an den Führungen zu installieren und das Sperrholz an den Seitenwänden zu befestigen, Regale und Stromschild vor dem Tisch. Diese Arbeit kann als Fertigstellen der Werkbank bezeichnet werden. Nach Abschluss der Arbeiten mit Sperrholz muss es mit einer Zusammensetzung beschichtet werden, die das Material vor Umwelteinflüssen schützt. Vergessen Sie auch nicht das Design eines Kraftschutzschildes für Werkzeuge. Daran können Sie spezielle Haken oder Schrauben anbringen, an denen die notwendigen Dinge aufgehängt werden.

Um das Arbeiten an der Werkbank bequem zu gestalten, können Sie an der Schalttafel eine spezielle Lampe mit biegbarem Ständer anbringen. In diesem Fall können Sie den Lichtstrom optional an die gewünschte Stelle richten.

Video – Der Prozess der Herstellung einer Werkbank

Einen Schraubstock auf einer Bank installieren

Ein Schraubstock ist ein unverzichtbares Attribut der Werkbank eines Mechanikers. Es wird nicht empfohlen, ein mehrere zehn Kilogramm schweres Spannwerkzeug an der Tischplatte selbst anzubringen. Am besten platzieren Sie eine 1 cm dicke Metalldichtung zwischen dem Metall des Tisches und dem Werkzeug. Sie müssen Löcher in die Dichtung für die Ankerbolzen bohren. Bohren Sie dann an den gleichen Stellen gleich große Löcher in die Tischplatte. Die gesamte Struktur wird mit Ankerbolzen befestigt.

Sicherheitsanforderungen für ein selbstgebautes Werkbankdesign

- Wenn die Garagenfläche nicht zu groß ist, können Sie mit Ihren eigenen Händen einen kleineren Tisch für Klempnerarbeiten bauen. Es ist jedoch wichtig zu wissen, dass die gesamte Struktur stabil sein muss und nicht mit geringem Kraftaufwand schwanken oder sich bewegen darf.

- Der Arbeitsplatz sollte so organisiert sein, dass eine Person durch nichts gestört wird. Beim Arbeiten mit einem Schraubstock sollten alle unnötigen Werkzeuge von der Tischplatte entfernt werden.

- Ecken und hervorstehende Teile des Tisches sollten nicht zu scharf sein oder scharfe Kanten aufweisen.

- Nach Reparaturarbeiten an der Werkbank müssen Sie den Arbeitsplatz von Metallspänen, Öltropfen und anderen Materialien reinigen.

- Wenn eine selbstgebaute Werkbank richtig gebaut ist, hält sie einer Belastung von 200 kg problemlos stand.

Sperrholz für Brett

Video – Do-it-yourself-Werkbank in der Garage

Wenn Sie auf Ihrem Grundstück einen kleinen Garten haben, muss es einen gemütlichen Ort zum Entspannen geben, und das Epizentrum dieses Ortes sollte ein Tisch sein. Ein großer Tisch für eine freundliche Gruppe von Freunden oder ein bescheidener Tisch für private Zusammenkünfte bei einer Tasse Kaffee – es spielt keine Rolle. Wenn Sie sich für dieses Thema interessieren, haben Sie bestimmt schon mehr als eine Gartenmöbel-Website und alle umliegenden Möbelgeschäfte besucht, aber nichts Passendes gefunden. Oftmals sind hochwertige Tische mit stilvollem Design unerschwinglich teuer und man möchte nichts kaufen. Deshalb bieten wir fleißigen Besitzern die beste Option – die Herstellung eines Gartentisches mit eigenen Händen.

Sie werden vielleicht überrascht sein, aber Möbel können aus einer Vielzahl von Abfallmaterialien hergestellt werden, die scheinbar schon lange auf ihre endgültige Entsorgung auf der Mülldeponie warten. Wir empfehlen, den Artikel mit einer Liste kreativer Ideen für die Herstellung eines Gartentisches mit eigenen Händen aus Brettern, Rohren und anderen „unnötigen“ Materialien zu beginnen, von denen es in jeder Datscha reichlich gibt.

Aus einer Ziegelpalette lässt sich beispielsweise ein hervorragender und bequemer Tisch herstellen. Sie können es kaufen oder auf der nächstgelegenen Baustelle danach suchen. Die Möbel erweisen sich als sehr stilvoll und eignen sich nicht nur für den Garten, sondern auch für Wohnräume im Öko-, Loft- und Landhausstil.

Hilfreicher Rat: Da es sich um die Herstellung eines Gartentischs aus Holz mit eigenen Händen handelt, sollten Sie verstehen, dass dieses Material im Freien nicht lange hält, wenn Sie es nicht vor Feuchtigkeit schützen. Behandeln Sie daher jedes Element vor dem Zusammenbau einer Holzkonstruktion sorgfältig mit antiseptischer Beize und bedecken Sie es anschließend mit 2-3 Schichten wetterbeständigem Lack (getönt oder nicht) oder Farbe. In diesem Fall kann die Beize nicht nur als Antiseptikum, sondern auch als Toner wirken und das Holz in dunkleren Farben färben (Sie können eine Imitation von seltenem und teurem Holz erstellen).

Paletten lassen sich übrigens auf vielfältige Weise nutzen, man kann daraus buchstäblich alles zusammenbauen, wie aus einem Baukasten:

Und wenn Sie auf einer Baustelle auf eine unnötige Holzspule stoßen, müssen Sie sie nur lackieren und auf das Ende stecken, um einen stilvollen runden Tisch für den Garten zu erhalten:

Und das letzte Beispiel, wie Sie ohne großen Aufwand mit Ihren eigenen Händen bequeme Gartentische und -bänke aus Baupaletten herstellen können:

Die Herstellung von Möbeln aus Paletten erfreut sich in letzter Zeit großer Beliebtheit, daher ist es nicht immer möglich, geeignete Materialien kostenlos oder günstig zu bekommen, aber jeder Besitzer möchte Geld sparen... Mit der nächsten Version eines Gartentisches gibt es dieses Problem nicht mehr , denn alte Gebrauchtreifen findet man problemlos im nächstgelegenen Reifengeschäft! Der Tisch ist nicht hoch, aber stabil und sehr bequem. Um die Ästhetik zu erhöhen, kann der Reifen sorgfältig mit Bindfaden umwickelt und lackiert werden und die Sperrholztischplatte kann mit Mosaiken oder künstlerischen Gemälden verziert werden.

Die Option im Bild unten wird Fans des Öko-Stils ansprechen. Um einen solchen Tisch herzustellen, benötigen Sie lediglich einen dicken Lehmmörtel und eine Tischplatte aus Holz. Der Sockel kann beliebig geformt werden, inklusive Ablagefächern. Wenn keine Tonvorkommen in der Nähe sind, können Sie einen solchen Tisch aus dickem Betonmörtel herstellen und ihn dann in einer beliebigen Farbe streichen.

Ein ausgezeichneter Ort zum Entspannen mit einem Tisch und bequemen Sitzen kann aus den gewöhnlichsten Metallfässern hergestellt werden. Unter den Sitzen ist Platz für nützliche Dinge und weiche Kissen können nachts oder bei schlechtem Wetter mit ins Haus genommen werden, um zu verhindern, dass es nass wird.

Aus großen alten Baumstümpfen werden sehr ungewöhnliche und schöne Gartentische hergestellt. Wenn es auf Ihrem Grundstück einen Baumstumpf gibt, den Sie immer noch nicht entfernen können, sollten Sie es vielleicht nicht tun? Überprüfen Sie, ob sich darin Insektenkolonien befinden (wenn sich dort bereits ein Ameisenhaufen befindet, ist der Stumpf höchstwahrscheinlich morsch und brüchig), tränken Sie das Holz gründlich mit einem Antiseptikum, beschichten Sie es mit Lack und befestigen Sie eine Tischplatte darauf. Für die Tischplatte verwenden Sie am besten Holz, Sie können aber auch dickes Glas oder Metall verwenden. Auch eine alte Arbeitsplatte eines kaputten Tisches oder eine Innentür erfüllen diese Rolle perfekt. Wenn der Baumstumpf groß genug ist, können Sie ganz auf eine Tischplatte verzichten, indem Sie die Oberfläche sorgfältig nivellieren und mit Beize und Lack überziehen.

Gartentisch aus Holz

Holz ist das beliebteste Material für den Möbelbau. Es ist umweltfreundlich, ziemlich stark und langlebig und leicht zu verarbeiten. Aufgrund seines geringen Gewichts lässt sich der Holztisch bequem an Orte transportieren und bei Bedarf schnell unter einem Vordach verstauen. Und um den Transport noch komfortabler zu gestalten, lässt sich das Design zusammenklappen. In diesem Teil des Artikels erfahren Sie, wie Sie mit Ihren eigenen Händen einen klappbaren Gartentisch herstellen.

Herstellungshinweise:

- Der Klapptisch ist 55 cm hoch, 85 cm lang und 50 cm breit. Um einen stabilen Rahmen herzustellen, der die Tischplatte und die Beine hält, benötigen Sie 2 x 6 cm große Holzbretter. Der Rahmen ist 62 cm lang und 35 cm breit. Alle Ecken müssen am Ende zusammengeführt und mit selbstschneidenden Schrauben gebohrt werden, da der Rahmen fest mit der Tischplatte verbunden wird.

- Für die Herstellung der Beine benötigen Sie ähnliche 2x6 cm große Streifen mit einer Länge von 50 cm. Für mehr Ästhetik und Sicherheit sollten sie an beiden Enden abgerundet sein. Damit sich der Tisch übersichtlich und bequem entfalten lässt, müssen die Beine in einer bestimmten Reihenfolge angebracht werden. Nehmen Sie zuerst das erste Beinpaar in Angriff. Treten Sie 5 cm von der Außenkante des Tragrahmens zurück, machen Sie eine Markierung und zeichnen Sie eine vertikale Linie. Messen Sie dann von der Tischplatte aus 4 cm über die Linie und machen Sie eine zweite Markierung. Bohren Sie am Schnittpunkt der Linien ein Loch mit einem Durchmesser von 8 mm – hier werden die Beine mit 8-mm-Schrauben mit dem Rahmen verbunden. Alternativ kann wie in diesem Fall auch ein Aluminiumrohr mit entsprechendem Durchmesser verwendet werden. Führen Sie das Rohr in das Loch ein, schneiden Sie die überstehenden Enden ab und erweitern Sie es auf beiden Seiten. Befestigen Sie das zweite Bein auf die gleiche Weise am Rahmen.

- Der nächste Schritt besteht darin, die Unterseite der Beine aneinander zu befestigen, um Stabilität zu gewährleisten. Dies kann mit Holzlatten oder mit einem Stück Spanplatte erfolgen. In diesem Fall wurde eine Spanplatte mit den Maßen 38 x 8,5 cm verwendet. Markieren Sie die Breitenmitte eines Spanplattenstücks mit einem Abstand von 7 cm von den Kanten, messen Sie dann von der Mitte aus in jede Richtung 2 cm, schneiden Sie den Überschuss ab und um die Ecken herum. Dies ist notwendig, um den Befestigungsabstandshalter leicht in die Beine und den Tragrahmen zu „vertiefen“ – so kann das zweite Beinpaar das erste abdecken und beim Zusammenklappen des Tisches nicht herausragen. Um den Abstandshalter auszusparen, platzieren Sie ihn auf den Beinen und dem Rahmen, zeichnen Sie ihn entlang der Kontur und machen Sie an den markierten Stellen Schnitte mit einer Tiefe, die der Dicke der Spanplatte entspricht. Wählen Sie dann mit einem Meißel geeignete Bereiche aus, um Vertiefungen zu erzeugen.

- Um das zweite Beinpaar zu montieren, müssen Sie den Rahmen leicht anpassen bzw. kleine Polster hinzufügen, um den Abstand zwischen den Beinen zu vergrößern. Wenn der Abstand zwischen den Beinen des zweiten Paares dem des ersten Paares entspricht, kann der Tisch nicht zusammengeklappt werden. Stellen Sie Auflagen aus Holz mit einer Dicke von 2,5 cm und einer Größe von 8 x 6 cm her.

- Bohren Sie zwei Löcher näher an den Kanten jedes Polsters und schrauben Sie sie mit selbstschneidenden Schrauben am Tragrahmen fest. Jetzt können Sie das zweite Beinpaar montieren und einen Abstandshalter dafür anfertigen. Bitte beachten Sie, dass der Abstandshalter in diesem Fall länger ausfällt (44 cm), da der Abstand zwischen den Beinen vergrößert wurde.

- Anschließend muss für jedes Beinpaar ein Begrenzer eingebaut werden, damit sich der Tisch nicht zu weit öffnen kann und möglichst stabil steht. Um einen Begrenzer herzustellen, nehmen Sie ein 3x2 cm großes Holzbrett, dessen Länge dem Abstand zwischen den Beinen entspricht. Legen Sie den Streifen über die Beine und bewegen Sie ihn dabei 5 cm vom Rahmen weg, sodass die Beine leicht auseinander stehen.

- Der Klapptisch ist fast fertig und es bleibt nur noch die Tischplatte am Gestell zu befestigen. Dies kann über Stahlecken erfolgen oder, wie in diesem Fall, einfach die Tischplatte mit selbstschneidenden Schrauben verschrauben.

- Eine Tischplatte für einen Gartentisch lässt sich am einfachsten mit eigenen Händen aus Spanplatten herstellen. Reinigen Sie alle Ecken mit Schleifpapier und tragen Sie Holzspachtel auf die Befestigungselemente auf. Anschließend kann der Tisch mit Farbe beschichtet oder mit Holzimitatpapier abgedeckt werden. Um das Papier richtig auf die Oberfläche zu kleben, bestreichen Sie es und die zu beklebenden Teile des Tisches mit PVA-Kleber, befestigen Sie das Papier und bügeln Sie diese Stellen sofort mit einem heißen Bügeleisen. Es bleibt nur noch, den Überschuss an den Rändern abzuschneiden.

- Um das Papier vor Nässe und Verschmutzung zu schützen, beschichten Sie es mit einem wetterbeständigen Lack. In diesem Fall wurde die erste Lackschicht getönt. Nach dem Trocknen die Oberflächen mit feinem Schleifpapier anschleifen, um Rauheit zu erzeugen und die Haftung für einen guten Halt der zweiten Lackschicht zu erhöhen. Es kann mit einer transparenten Zusammensetzung hergestellt werden. Wischen Sie die zu behandelnden Teile vor der Anwendung mit einem feuchten Tuch ab, um Staub zu entfernen.

- Wenn die zweite Lackschicht getrocknet ist, kanten Sie abschließend die Tischplatte mit farblich passendem Kunststoff-Möbelband ein.

Nun kann der Tisch mit in den Garten genommen und bestimmungsgemäß genutzt werden. Es gibt viele Möglichkeiten für Faltkonstruktionen und am Ende des Artikels finden Sie Zeichnungen eines umwandelbaren Gartentisches. Sogar ein unerfahrener Tischler kann solche Möbel mit seinen eigenen Händen herstellen, wenn er über die einfachsten Werkzeuge verfügt.

Gartentische aus Metall

Die Arbeit mit Metall ist viel schwieriger als die Arbeit mit Holz, da hierfür eine spezielle Ausrüstung und ganz zu schweigen von Professionalität erforderlich sind. Zudem wiegen Metallprodukte ein Vielfaches und sind nicht so mobil wie leichte Holztische. Allerdings ist die Lebensdauer solcher Möbel deutlich länger und ihre Widerstandsfähigkeit gegenüber äußeren negativen Einflüssen größer. Wenn Sie das Metall vor Korrosion schützen, hält es viele Jahre im Freien.

In den meisten Fällen werden Profilrohre zur Herstellung von Möbeln verwendet. Dies ist ein universeller und sehr praktischer Baustoff mit der richtigen geometrischen Form, der die Verarbeitung erleichtert. Um mit eigenen Händen einen Gartentisch aus einem Profilrohr herzustellen, benötigen Sie einen speziellen Rohrbieger und Schweißgeräte. Nachfolgend finden Sie Beispiele für solche Produkte und Zeichnungen, die Sie für die Gestaltung Ihres eigenen Tisches verwenden können.

Hilfreicher Tipp: Bei Holztischen sollten alle Elemente mit Beize oder anderen Antiseptika behandelt werden. Auch Metall braucht Schutz, daher muss jedes Teil mit einem Korrosionsschutzmittel oder einer Spezialfarbe beschichtet werden. Stehen Metallmöbel ständig im Freien, sollte die Korrosionsschutzbeschichtung einmal im Jahr (im Frühjahr) erneuert werden.

Metallteile dienen in der Regel nur der Schaffung eines stabilen und langlebigen Rahmens, während die Tischplatte und verschiedene Dekoreinlagen aus Holz, Kunststoff, Stein oder Glas bestehen können. Durch verschiedene Kombinationen schaffen Sie gemütliche Orte zum Entspannen. Die einfachste Struktur aus Holz und Metall kann beeindruckend aussehen, wenn sie entsprechend dekoriert ist und sich richtig in die Landschaft einfügt. Hierfür können Sie Mosaik, mehrfarbiges Glas oder dekorative Glaskiesel verwenden.

Sehr schön sieht auch eine Tischplatte aus, die mit gewöhnlichen Meereskieseln ausgelegt ist. Und wenn Sie dieselben Kieselsteine zur Dekoration von Gartenwegen oder Veranden verwenden, können Sie den Außenbereich mit der Landschaft zu einer harmonischen Komposition verbinden.

Der Hauptvorteil von Gartenmöbeln mit Metallgestell ist die Witterungsbeständigkeit – Sie müssen sich keine Sorgen machen, dass der Tisch bei schlechtem Wetter beschädigt wird und restauriert werden muss. Sie können es für den Winter mit Plastikfolie abdecken und den Lack einfach jedes Frühjahr erneuern, um Rost vorzubeugen. Jeder fleißige Besitzer kann mit seinen eigenen Händen einen Gartentisch aus Metall, Holz oder Schrott herstellen, und wenn Sie ein wenig Fantasie anbringen, können Sie ein echtes Kunstwerk erhalten.

DIY Gartentisch: Foto

Sie können mit Ihren eigenen Händen Möbel für ein Sommerhaus oder einen Garten nicht nur aus natürlichen Materialien, sondern auch aus Metall herstellen. Die tragenden Teile von Stühlen, Tischen oder Bänken lassen sich problemlos aus Vierkantprofilrohr herstellen. Dabei handelt es sich um ein völlig erschwingliches Material, das problemlos in Baumärkten oder auf Baumärkten erworben werden kann. In den geschickten Händen eines Handwerkers werden oft alte Metallrohrelemente von Duraluminium-Kinderbetten, Kinderwagen oder sogar alten Wasserleitungen zu neuem Leben erweckt.

Grundlegende Operationstechniken

Es ist einfach, Metallmöbel mit eigenen Händen zusammenzubauen, indem man Rohrelemente biegt oder ihre geraden Abschnitte verbindet. Um eine gleichmäßige Biegung des Rohres ohne Beschädigung zu erreichen, lohnt es sich, aus einer Autobremsscheibe ein einfaches Biegewerkzeug anzufertigen. Seine Gesamtansicht ist in Abb. dargestellt. 1. Das Biegen des Rohrs erfolgt in der folgenden Reihenfolge:

- das Ende des Rohrs wird mit einem Stopfen verschlossen, das Rohr wird mit feinem Flusssand gefüllt und das andere Ende wird verschlossen;

- Legen Sie das Rohr in eine Biegevorrichtung und klemmen Sie es zwischen dem Stift und dem Vorsprung an der Scheibe fest.

- Biegen Sie das Rohr mit körperlicher Kraft in den gewünschten Winkel.

Abbildung 1. Rohrbiegen: 1- Bremsscheibe; 2 - Rohr oder Stab; 3 - Anschlag aus Stahlstange.

Sie können das Biegen eines Stahlrohrs mit einer Lötlampe erleichtern, indem Sie die Biegung auf Rot erhitzen.

Damit identische Teile identisch sind, benötigen Sie außerdem ein Werkzeug wie einen Plaz. Dabei handelt es sich um eine Papp- oder Sperrholzplatte, auf der der Umriss eines Möbelstücks aufgedruckt ist. Bei der Bearbeitung eines komplex gekrümmten Teils sollte die Oberfläche auf Einhaltung der Konturen überprüft werden. Wenn es mehrere Teile gibt, müssen Sie deren Übereinstimmung untereinander überprüfen.

Metallteile können durch Schweiß- und Schraubverbindungen miteinander verbunden werden. Teilweise werden zur Befestigung Holzbuchsen verwendet, in die Schrauben eingeschraubt werden können. Es ist zu beachten, dass Duraluminiumrohre nicht geschweißt und nur mit Schrauben und Bolzen verbunden werden können.

Nach dem Schweißen sollte die Schweißnaht mit einer Feile oder einem Schleifer bearbeitet werden, bis eine glatte Verbindungsoberfläche entsteht. Vor der Endbearbeitung des Metallmöbelrahmens muss dieser von Rost gereinigt und poliert werden.

Zurück zum Inhalt

Einen einfachen Rahmen herstellen

Vor der Arbeit müssen Sie folgende Materialien und Werkzeuge vorbereiten:

- Profilrohr 20x40;

- Schweißgerät, Elektroden (Nr. 3);

- Bulgarisch;

- Feile, Schleifpapier, Bohrer mit Aufsatz oder Schleifer;

- Messgerät: Meter, Quadrat.

Die Abmessungen der Bank werden nach persönlichen Vorlieben ausgewählt. Das Rohr wird entsprechend den Maßen zugeschnitten: Sie benötigen 4 Teile für den Rahmen, 1 für die Querstrebe und 4 identische Teile für die Beine. Die Rahmenteile sind gepaart, 2 davon sollten der Breite der Bank und 2 der gewünschten Länge entsprechen. Die Länge der Beine richtet sich nach der Höhe der Bank.

- Reinigen Sie die Oberflächen, an denen geschweißt werden soll, mit einer Feile, um frisches Metall zu entfernen. Legen Sie die Rahmenteile auf einer ebenen Fläche so aus, wie sie verschweißt werden, und stellen Sie die Verbindung her. Überprüfen Sie dabei ständig mit einem Winkel, ob die Winkel dem Wert 90 0 entsprechen.

- Markieren Sie die Mitte der Längsseiten des Rahmens und schweißen Sie ein Rohrstück an, das für die Queraussteifung vorgesehen ist.

- Schweißen Sie die Beine so in die Innenecken des Rahmens, dass sie genau senkrecht zur Rahmenebene stehen.

Die Sitzbank kann aus Brettern, dickem Sperrholz oder MDF hergestellt werden. Wenn Sie ein Produkt komplett aus Metall wünschen, werden für den Sitz die benötigte Anzahl identischer Rohr- oder Bandstahlstücke zugeschnitten und mit dem Rahmen verschweißt oder verschraubt.

Basierend auf dem Modell des Bankgestells können Sie auch ein Gestell für einen Tisch, Hocker oder Stuhl anfertigen.

Dazu müssen Sie lediglich die Abmessungen ändern und zusätzliche Details (Rücken, Beine usw.) oder Dekor hinzufügen.

Zurück zum Inhalt

Gebogene Metallmöbel

Ein Rahmen aus rechtwinklig gebogenen Rohren in 2 Ebenen: a - Holzrahmen; b - Metallecke zur Befestigung; c - gebogenes Rahmenrohr.

Ein Rahmen aus rechtwinklig in 2 Ebenen gebogenen Rohren ist in Abb. dargestellt. 2. Zum Arbeiten benötigen Sie:

- Duraluminium- oder Stahlrohr mit einem Durchmesser von 22 mm;

- Biegegerät;

- Schleifmaschine oder Bügelsäge;

- Holzbuchsen, Schrauben oder Bolzen;

- Messgerät.

Aus einem Rohr ausreichender Länge wird der Rahmen vollständig nach Skizze und Maßen gebogen und seine Konfiguration auf dem Platz überprüft. Für den Fall, dass nur kurze Rohrabschnitte vorhanden sind, werden einzelne Teile gebogen und zu einer festen Struktur verbunden. Dazu wird eine Hülse in die Stoßenden eingetrieben und so angepasst, dass sie recht fest im Rohr sitzt. Bohren Sie dann im Abstand von 1 cm vom Schnitt Löcher für selbstschneidende Schrauben und befestigen Sie die Teile, indem Sie die Befestigungselemente durch das Loch in die Hülse einschrauben. Der Sitzrahmen wird aus Holzklötzen zusammengesetzt und über Ecken mit selbstschneidenden Schrauben am Rahmen befestigt.

Wie im vorherigen Fall kann durch Ändern der Abmessungen des Rahmens daraus ein Tisch oder Hocker hergestellt werden.

Dazu müssen Sie den Teil für den Rücken und die Hinterbeine U-förmig biegen. Die Vorderbeine, die Sitzfläche und die Rückenlehne bilden einen weiteren Teil der Struktur, der in zwei Ebenen gebogen ist. Bei Verwendung kurzer Rohrabschnitte erfolgt der Anschluss wie oben beschrieben: mit Holzdurchführungen. Die Vorder- und Rückseite des Stuhls werden durch Schweißen oder Gewinden verbunden. Der weiche Sitz und die Rückenlehne bestehen aus Sperrholz, das mit Schaumgummi und Möbelstoff überzogen ist. Sie werden über eine Ecke mit selbstschneidenden Schrauben am Rahmen befestigt.

Durch Erhöhen der Länge des Rahmens und der weichen Teile können Sie basierend auf diesem Design unabhängig ein weiches Sofa für den Garten oder die Wohnung herstellen.

Beim Erwerb von Kenntnissen im Umgang mit Metallmöbelteilen kann ein Heimwerker mit eigenen Händen komplexere Strukturen aus einer großen Anzahl gebogener Elemente zusammenbauen. Nach dem Lackieren ähneln Metallmöbel geschmiedeten oder gebogenen Holzmöbeln, und ein Stuhl oder Tisch, der aus chaotisch ineinander verschlungenen Rohrabschnitten zusammengesetzt ist, kann mit Strukturen konkurrieren, in denen natürliche Materialien verwendet werden.

Ich möchte eine Werkbank für die Garage schweißen. Schlosser, wie in einer Werkstatt.

Darauf kochen, schärfen, einen Schraubstock befestigen und Werkzeuge in Schubladen legen.

Es gelang mir, meine Absichten zu visualisieren. Ich habe lange Zeit damit verbracht, verschiedene Layout-Optionen durchzusehen und die Abmessungen abzuschätzen. Ich denke, ich habe die beste Option für mich gefunden.

Blau weist auf Metallteile hin, Gelb auf Holzteile.

Die Tischplatte besteht aus einer 50 mm dicken Platte, die von einer 50 x 50 x 4 cm großen Ecke umgeben und mit einer 2 mm dicken Metallplatte bedeckt ist. Das Werkbankgestell wird aus einem 60x40x2 Profilrohr geschweißt. Versteifungsrippen werden aus einer 40x40x4-Ecke geschweißt. Die Regale und Seitenwände werden aus 30 mm starken Brettern gefertigt. Führungen zur Befestigung der Seitenwände werden aus einem 40x4-Streifen gefertigt. Die Boxen werden aus 2 mm dickem Metall geschweißt und auf leistungsstarken Kufen montiert.

Um Metall zu kaufen, vereinbarten wir mit Dikiy, eine Gazelle für zwei zu bestellen, um weniger zu bezahlen, und gingen am Samstag um 8:30 Uhr morgens zum Metalldepot, um es nicht den ganzen Tag in die Länge zu ziehen.

Das Wetter war rutschig und es wehte ein kalter Wind. Ein Lader in einer zerrissenen Armeejacke, der anscheinend an einem Kater litt, holte nasses Metall zum Schneiden heraus. Legen Sie in der Nähe in einer Pfütze einen schmutzigen Träger mit einer daran angeschlossenen Mühle. Geschnittene Stücke gerollten Metalls spritzten in eine Matschpfütze. Die bestellte Gazelle wartete in der Nähe. Es wurde hell.

Nennen Sie mich nicht einen Verrückten, aber als ich in der Werkstatt ankam, wusch ich die schmutzigen, rostigen Stücke frisch gekauften Metalls mit Wasser ab und wischte sie trocken. Sie müssen es vor dem Lackieren noch reinigen, da es sonst angenehmer zu verarbeiten ist.

An diesem harten Januarmorgen wurde Folgendes gekauft:

1. Ecke 50x50x4 6,4 Meter

2. Rohr 60x40x2 24 Meter

3. Ecke 40x40x4 6,75 Meter

4. Streifen 40x4 8 Meter

Insgesamt 121 Kilogramm Metall im Wert von 4.000 Rubel.

Jetzt werde ich meine Werkbank kochen.

Der Zuschnitt der Hauptrahmenteile dauerte zwei Abende, insgesamt fünf Stunden.

Insgesamt stellt sich heraus, dass das Skelett der Werkbank aus 45 geschweißten Teilen bestehen wird.

Die Etiketten zeigen an, um was es sich handelt und wo man es anschweißen kann.

Jetzt können Sie in aller Ruhe alles auf die lange Bank schieben und sich dem dicken, stinkenden, klebrigen Sumpf Ihres hoffnungslosen Alltags hingeben.

Geschweißte Halterungen für die Werkzeugtafel über der Werkbank.

Und die Basis für die selbstgebaute Tischplatte wurde geschweißt.

Die Querträger des Untergestells für die Tischplatte sind eckbündig verschweißt. Zu diesem Zweck werden in den Querträgern figürliche Ausschnitte angebracht. Hier ist eine kleine Zeichnung, wie es aussieht:

In der Zwischenzeit habe ich die Instrumententafelhalterungen angeschweißt.

Verstärkte belastete Verbindungen mit 4-mm-Streifenauflagen.

Ich habe 24 Halterungen für die Seitenteile angeschweißt. Die Platten werden aus Sperrholz bestehen – billiger als Metall und sehen besser aus.

Die Halterungen verleihen der gesamten Struktur zusätzliche Steifigkeit.

Ich möchte die Tischplatte mit einer 4 mm oder 5 mm dicken Metallplatte abdecken. Am Moskowski-Prospekt gibt es ein Büro, das Bleche sofort auf Maß zuschneidet. Ich benötige ein Blatt 2200x750.

Nimmt man ein Blatt 2500x1250, dann bleiben zwei gute Stücke übrig (2200x500 und 300x1250) bzw. (2500x500 und 750x300), die man ebenfalls in die benötigten Größen schneiden kann.

Wenn solche Stücke für jemanden nützlich sind, dann lasst uns zusammenarbeiten, sonst wird es für jemanden etwas teuer.

Ich habe Kisten aus 15 mm Sperrholz hergestellt. Ich habe es mit 80-mm-Schrauben zusammengebaut. Jede Box enthält 20 Schrauben. Es ist solide geworden, genau so, wie ich es mag.

Die Größe jeder Box beträgt 0,6 m x 0,7 m x 0,2 m

Die Schlitten wurden durch Schweißen befestigt. Ich habe gelernt, wie man mit einer 3-mm-Elektrode und einem Strom von 100 Ampere ein 1-mm-Zinn an einen 4-mm-Streifen schweißt. Es ist, als würde man einen 3-Liter-V8-Automotor in eine Küchenmaschine stecken. Es war einfach so, dass TIG zu faul war, es aufzudecken. Außerdem hält es trotzdem sicher.

Jetzt denke ich über verschiedene Möglichkeiten für Fassaden nach.

Damit ist die Schweißphase abgeschlossen. Vor uns liegen Tischler- und Malerarbeiten. Einige andere Kleinigkeiten wie Sanitär- und Elektroinstallationen.

Den Rahmen einer selbstgebauten Werkbank bemalen.

Ich habe den Verkäufer gebeten, einen guten Lack zu empfehlen.

- Wow, was für eine gute Farbe, ich schwöre bei meiner Mutter! - antwortete er und überreichte eine Dose Rostfarbe mit Metallspänen für 500 Rubel.

Die Tischplatte habe ich mit einem 150x40 Kantenbrett belegt. Ich habe die Bretter mit 4,0x35 selbstschneidenden Schrauben am Rahmen befestigt. Insgesamt habe ich 60 selbstschneidende Schrauben verwendet.

Ich habe die Oberfläche etwas angeschliffen, damit das Blech fester aufliegt.

Er sprach davon, Holz vor Feuer zu schützen. Imprägniertes Holz kann die Verbrennung nicht alleine unterstützen.

Beim Erhitzen von imprägniertem Holz entsteht ein geschmolzener Film, der nicht brennt und den Zugang von Sauerstoff zur Oberfläche einschränkt. Der Hersteller meiner Imprägnierung hat die feuerhemmende Wirksamkeit der Gruppe I angegeben – die höchste.

Damit ist es natürlich nicht möglich, Metall direkt auf der Oberfläche der Werkbank zu schweißen. Die Bretter verkohlen immer noch, wenn sie nicht Feuer fangen. Um eine Schweißstation zu organisieren, plane ich, einen abnehmbaren Grill zu schweißen, der die Oberfläche der Tischplatte zuverlässig vor Hitze schützt.

Nach dem Trocknen werde ich die Tischplatte mit einem bereits vorbereiteten 4-mm-Blech abdecken.

Die Tischplatte wurde mit einer 4 mm starken Metallplatte abgedeckt. Das Blech wurde mit Reihen von Senkschrauben an einem Holzsockel befestigt. Die Tischplatte erwies sich als monumental.

Ich habe 10 mm dicke Sperrholzplatten verwendet, um die zusätzlichen Öffnungen im Werkbankrahmen abzudecken.

Das Foto zeigt eine Lackiererei.

Auf der Tischplatte habe ich ständige Bewohner registriert – eine Schärfmaschine und einen Schraubstock. Sie gehen auf einer schweren Tischplatte verloren.

1) Wie deckt man das blanke Metall auf der Arbeitsplatte am besten ab? Ich tendiere zu einem Rostumwandler, der einen dauerhaften Schutzfilm bildet und sich bei Bedarf leicht aktualisieren lässt. Vielleicht gibt es bessere Ideen?

2) Wo bekomme ich einen langlebigen Stuhl mit verstellbarer Höhe?

P.S. Ich denke, es wird für diejenigen interessant sein, die diesen Thread lesen – eine bürgerliche Seite mit einer Menge Ideen für geschweißte Tische und andere geschweißte Dinge: http://www.pinterest.com/explore/welding-table/ Folgen Sie den Links, die Sie finden können den Herstellungsprozess von allem, was präsentiert wird.

Dennoch habe ich den Schritt gewagt und die Arbeitsplatte mit Rostumwandler beschichtet. Tragen Sie eine dünne, gleichmäßige Schicht auf.

Während die Tischplatte trocknete, habe ich die Regale in der linken Schublade fertiggestellt

Nun, im Allgemeinen war es keine schlechte Idee, die Arbeitsplatte einzufetten. Es stellte sich wirklich heraus, dass es sich um einen Film handelte, als wäre er mit Lack überzogen. Es ist zwar nicht sehr ordentlich verkleidet, lässt sich aber wirklich leicht restaurieren – denn... Der Film lässt sich durch eine neue Portion des Konverters leicht auflösen und trocknet wieder, wobei alle alten Schäden verdeckt werden.

Aus dem Großen bleibt nur noch, eine Platte für Werkzeuge herzustellen und darauf Befestigungselemente für alles, alles, alles anzubringen.

Ich möchte eine Sperrholzplatte oder eine massive Möbelplatte mit einer Dicke von 15 mm und einer Größe von 2,2 x 1 Meter aufhängen. Wenn jemand eines hat, empfehle ich, es gegen ein 4-mm-Blech mit den Maßen 2,2 x 0,5 Meter auszutauschen (das von der Arbeitsplatte übrig geblieben ist).

Nun, eigentlich ist das der Grund...

Test bestanden

Klasse! Sie müssen sich nicht mehr mit handgeführten Elektrowerkzeugen auf Hockern herumdrängen, Werkzeuge, Befestigungselemente, Schraubendreher, Wasserhähne und Maßbänder auf allen verfügbaren Regalen und Nischen auslegen und danach suchen, ohne zu vergessen, wo Sie sie hingelegt haben – alles ist an einem Ort und griffbereit.

Die Werkzeugtafel montiert. Massiv, aus 21 mm Sperrholz.

4 Ecken 50x50x4 plus 21 mm Sperrholz plus 16 Schrauben 8x40 ergeben das Aufhängen von Dutzenden Kilogramm Werkzeugen, ohne befürchten zu müssen, dass etwas kaputt geht

Die Fronten für die Schubladen habe ich aus Resten von 21-Gauge-Sperrholz gefertigt.

Das ist alles.

Fertig ist die Traumwerkbank. Manches ist stellenweise etwas schief geworden, aber mit dem Ergebnis bin ich sehr zufrieden.

Das Nettogewicht der Werkbank überstieg 200 Kilogramm. Die Tischfläche beträgt 1,65 Quadratmeter, die Werkzeugleistenfläche 2,2 Quadratmeter. Das Gesamtvolumen der linken und rechten Schränke beträgt fast einen Kubikmeter. Das Besondere an der Werkbank ist, dass man während der WIG-Arbeit daran sitzen kann und die mit einem 4-mm-Blech bedeckte Tischplatte keine Angst vor mechanischen Beschädigungen hat. Geräumige Regale, Schubladen und Paneele ermöglichen mir die praktische Aufbewahrung fast aller Werkzeuge, die ich habe, und ermöglichen einen bequemen und schnellen Zugriff darauf.

Dies ist die selbstgebaute Werkbank Ihrer Träume.

Ich denke, meine Urenkel werden auch daran arbeiten.

P.S. Und nach einer kleinen Modifikation erhalten Sie einen hervorragenden Schminktisch)) -816- http://gazeta-v.ru/catalog/detail/192_vizazhist_i_fotograf/15464_grimernyy_stol_svoimi_rukami/

Nun, um dem Projekt den letzten Schliff zu geben, noch ein paar Fotos.

Die Schrauben lassen sich schnell und einfach ein- und ausdrehen (natürlich mit einem Schraubenzieher).

Im Laufe der Zeit werde ich Schraubenschlüssel, Halterungen für Bohrer und Schraubendreher, einen Halter für Papierhandtücher und zusätzliche Beleuchtung hinzufügen. Zum Glück gibt es auf zwei Quadratmetern Platz zum Umdrehen. Ich habe etwas Tolles gemacht. Zufrieden wie ein Elefant.

Erstens hielt der kleine Schraubstock der Belastung nicht stand und platzte.

Stattdessen wird ein leistungsstärkerer Schraubstock eingebaut. Auf der einen Seite sind sie mit einem fünfzackigen Stern verziert, auf der anderen Seite mit den Zahlen 1958, vermutlich dem Herstellungsjahr. Sie sind also 56 Jahre alt? Ich hoffe, sie halten mir genauso lange. Im Allgemeinen ist ein gutes Laster der Stolz eines Meisters.

Das Foto zeigt, dass die Tischplatte nicht viel über die Tischmaße hinausragt. Daher ist es beim Anbringen eines Schraubstocks an Schrauben nicht möglich, von unten zu kriechen, um die Mutter festzuziehen. Das ist es, was ich beabsichtigt habe. Schraubstock und Spitzer werden mit Ankerbolzen an der Tischplatte befestigt. Sieht ordentlich aus und hält dem Tod stand.

Zweitens stellte sich heraus, dass die tiefen Schubladen im rechten Schrank nicht sehr praktisch sind. Es wäre besser gewesen, sie kleiner zu machen. Ich werde mir eine Art Organizer darin einfallen lassen.

Ansonsten ist es super geworden. Alle Werkzeuge sind an einem Ort, sichtbar und immer griffbereit. Auf der großen Tischplatte ist zudem Platz zum Ausbreiten.

Sie können einige Dinge aus diesem Blog in unserer VKontakte-Gruppe kaufen: